Ein schnell wachsendes europäisches Medizintechnikunternehmen sucht einen Partner für seine High-End-Augendiagnosegeräte. Die jährliche Nachfrage nach diesem Produkt beträgt Hunderte von Einheiten, und sein Design muss möglicherweise geändert werden, um den sich ändernden Marktanforderungen gerecht zu werden.

Der Kunde, einer der weltweit führenden Hersteller automatisierter Maschinen, hat RPWORLD für qualifizierte Prototypen und Kleinserienlösungen für Aufträge von bis zu 40 Einheiten pro Monat gefunden. Sie haben eine neue Formmaschine in der Forschungs- und Entwicklungsphase, und die Schlüsselkomponente Laufradbaugruppe ist ausgefallen, was zu einer Verzögerung des gesamten Produktentwicklungsprozesses führt, so dass der Kunde RPWORLD kontaktiert, um das Verzögerungsproblem zu lösen.

1. Wie wählt man die Fertigungslösung aus, die am besten auf die Bedürfnisse der Kunden zugeschnitten ist?

2. Wie bringe ich die Laufradbaugruppe fest zusammen?

3. Wie kann ich die Laufradmontage für eine lange Zeit unter Wasser realisieren?

4. Wie kann ich die hohe Qualität garantieren und das Produkt frühzeitig auf den Markt bringen?

Um die Ursache der Prototypenproduktion herauszufinden, haben wir den Prototyp mit dem gleichen Produktionsprozess nachgebaut und einen fehlgeschlagenen Laufradmontageversuch durchgeführt.

Das Laufrad wird durch CNC-Bearbeitung hergestellt und mit gewöhnlichem Klebstoff, Spezialklebstoff usw. zusammengeklebt.

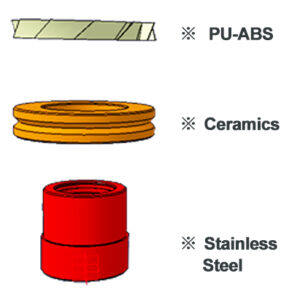

Das Laufrad wird mit CNC bearbeitet, die Metall- und Cermet-Teile werden aufgeraut und die 3 Teile werden dann miteinander verklebt.

Nach mehreren Inspektionen können NC-Bearbeitung und Bonden die Montageanforderungen nicht erfüllen.

In Anbetracht der wiederholten Tests der Laufradbaugruppe entschied sich RPWORLD schließlich, das Vakuumgussverfahren zum Testen auszuprobieren.

Das Mastering wird im 3D-Druckverfahren hergestellt.

Machen Sie einen Formrahmen, mischen Sie das flüssige Material und legen Sie es zum ersten Mal in die Vakuummaschine.

Legen Sie die Laufradanordnung in den Formrahmen und stellen Sie die Entformungsposition ein.

Der Prototyp und der Formrahmen werden für das Vakuumgießen in eine Vakuummaschine gegeben. Die zweite Evakuierung sollte Unvollkommenheiten im fertigen Produkt vermeiden.

In den Ofen geben und 3-4 Stunden bei konstanter Temperatur aushärten.

Die Form trennen und schließlich nachbearbeiten, um die Probe zu vervollständigen

Reduzieren Sie die Produktionszeit um 50%;

Die Produktionskosten betragen nur 20% ~ 30% für herkömmliche Werkzeuglösungen.

Langfristiger Partner in der Produktentwicklung.

Kunden können Prototypentests reibungslos durchführen und viel Zeit und Kosten für Forschung und Entwicklung sparen.

Sämtliche Produktion, Nachbearbeitung und Vormontage werden von einem einzigen Lieferanten, RPWORLD, geliefert, wodurch das Projektrisiko erheblich reduziert wird.

Eine enge Kommunikation und professionelle Koordination gewährleisten eine hohe Qualität und einen Zeitplan für den Start.

Am Ende wurde RPWORLD ein Lieferant von Laufradmontagesystemen und die Formmaschine wurde erfolgreich in die Welt verkauft. RPWORLD ist auch ein langfristiger strategischer Partner mit seinen Kunden.