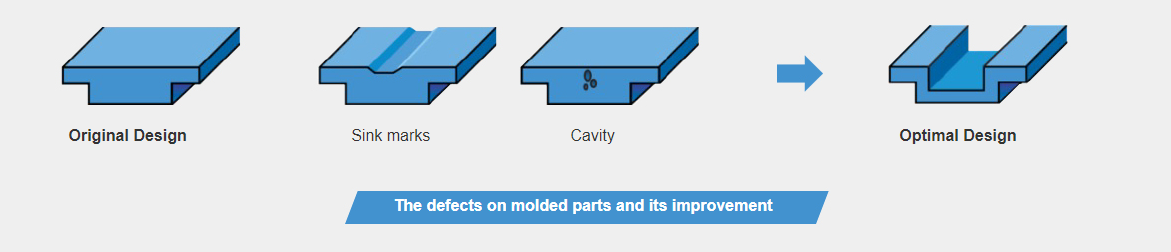

Deuken zijn een van de meest voorkomende defecten van spuitgietonderdelen, die deuken of ondiepe depressies op het oppervlak van spuitgietonderdelen zijn, die de kwaliteit en het uiterlijk van spuitgietonderdelen beïnvloeden.

Als fabrikant raden wij aan om het te verwijderen voordat de deuk op de mal optreedt, in plaats van te haasten om een oplossing te vinden wanneer de deuk optreedt. Het vinden van een oplossing betekent dat het ontwerp van het spuitgietdeel moet worden aangepast, of dat de ingenieur de matrijspoort of stroomdoorgang moet aanpassen. Deze maatregelen verhogen niet alleen de productiekosten, maar verlengen ook de productontwikkelingscyclus. Het ergste is dat je, ondanks alle inspanningen die je hebt geleverd, een compromis moet sluiten en moet geloven dat de sporen van zinken nog steeds bestaan.

Dit artikel introduceert hoe de inzinking van spuitgietonderdelen vanaf het begin kan worden vermeden vanuit de aspecten van het selecteren van geschikte materialen en het verbeteren van productontwerp, om de gebreken van spuitgietonderdelen fundamenteel te elimineren en de productkwaliteit en productie-efficiëntie verder te verbeteren.

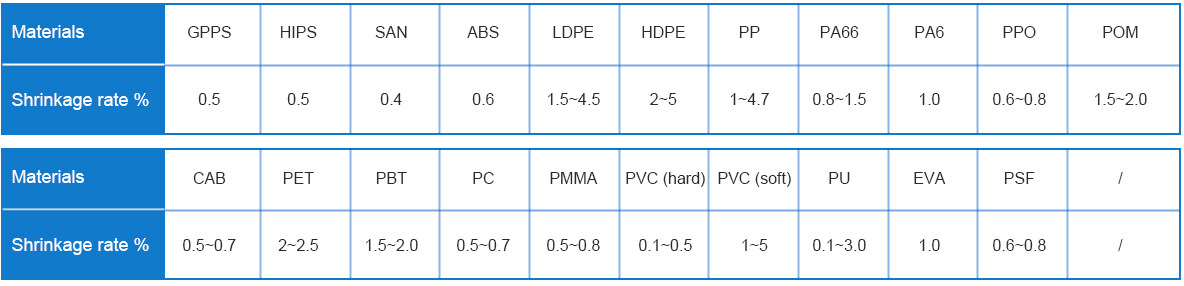

Alle harsen krimpen als ze afkoelen. De krimpsnelheid van verschillende plastic materialen is anders. Semi-kristallijne kunststoffen zoals PBT en PP zijn gemakkelijk te zinken en veroorzaken gemakkelijk zinksporen op het oppervlak van het onderdeel. Amorfe kunststoffen, zoals PMMA, ABS, enz., Zijn niet gemakkelijk te zinken en kunnen het risico op krimp verminderen. Versterkte kunststoffen en structurele schuimen hebben een lagere krimp dan niet-versterkte thermoplasten en niet-gestructureerde schuimen en verminderen tot op zekere hoogte krimpdefecten. De krimpsnelheid van verschillende plastic materialen wordt weergegeven in de onderstaande figuur.

Bovendien kunnen plastic materialen met een lage vloeibaarheid, zoals pc's, niet goed worden aangevuld door de koeling en krimp van het gesmolten materiaal, wat gemakkelijk tot zinken kan leiden. Maar dit betekent niet dat u alleen materialen met een lagere krimp voor uw product kunt kiezen, alleen om het risico van krimp van plastic onderdelen te verminderen. Er zijn veel factoren die de materiaalkeuze beïnvloeden, en krimp is slechts een van de overwegingen. Probeer materialen met een lage krimp te gebruiken en gebruik ze alleen als aan andere voorwaarden is voldaan.

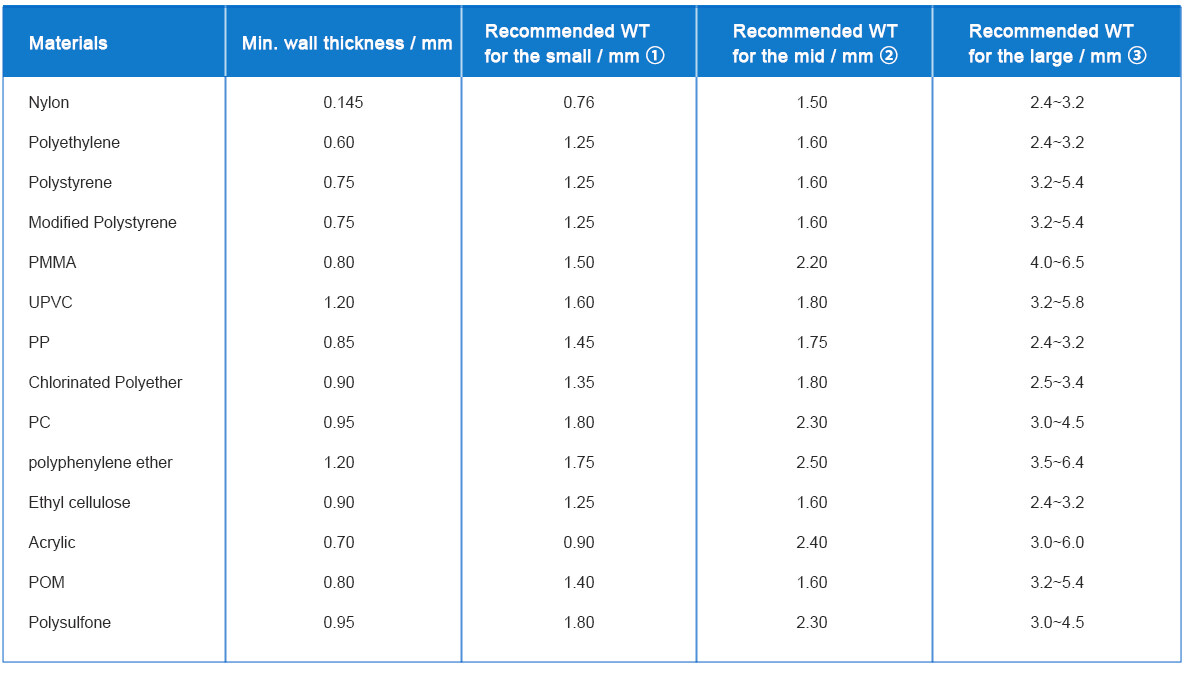

1.De wanddikte moet dun en niet dik zijn

De mate van krimp van het plastic vormende deel is gerelateerd aan de wanddikte van het product. Dikkere wanddikte kan ertoe leiden dat de plastic mal te veel krimpt en vatbaar is voor zinken. Natuurlijk verspilt de te dikke wanddikte niet alleen middelen, maar verlengt ook de spuitgietcyclus, waardoor de productiekosten verder stijgen. De volgende afbeelding toont de dunwandige dikte en aanbevolen wanddikte van veel voorkomende materialen.

1 Klein gegoten onderdelen aanbevolen wanddikte 2 middelgrote gegoten onderdelen aanbevolen wanddikte

3 grote afmetingen gegoten onderdelen aanbevolen wanddikte

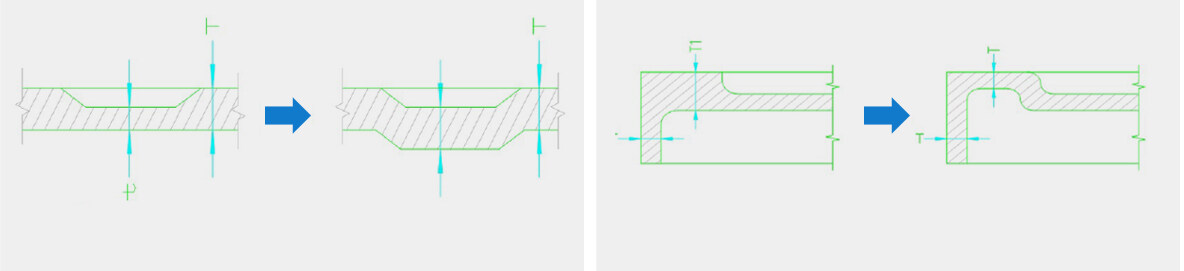

2. Zorg voor een uniforme wanddikte

Bij het spuitgieten van onderdelen met ongelijke wanddikte, koelt de dunne thermoplastische dikte snel af en de thermoplastische koeling met dikkere wanddikte is langzaam. Ongelijke koeling resulteert in meer krimp- en zinksporen. Het waarborgen van een uniforme wanddikte is een van de oplossingen om het risico op krimp te verminderen. Als het ongelijke deel onvermijdelijk is, moet het ontwerp van de mal ervoor zorgen dat het materiaal door de vorm wordt gestrooid.

Dunwandige dikke kunststoffen koelen en stollen snel, terwijl dikke plastic langzaam afkoelt, waardoor het mogelijk is om zinksporen te produceren.

3. Redelijk ontwerp van de dikte van de ribben

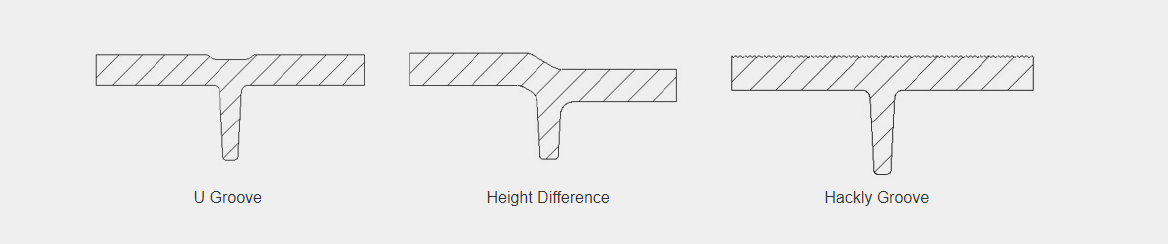

De samentrekking vindt plaats op een dikke plaats van de ribben. Ontwerp ribben met U-vormige groeven, hoogteverschillen, hackly-groeven en andere kenmerken om krimp te verminderen.

4. Volg de ontwerprichtlijnen van de boss

Een nok is een installatiefunctie die een schroef of een schroefdraadvormende schroef vasthoudt. Als het ontwerp van de baas de ontwerphandleiding niet volgt, zullen de zinksporen waarschijnlijk de muren veroorzaken die de baas kan verdikken. Hieronder vindt u een ontwerphandleiding om u te helpen bij het verkrijgen van gekwalificeerde onderdelen.

Werk met betrouwbare partners

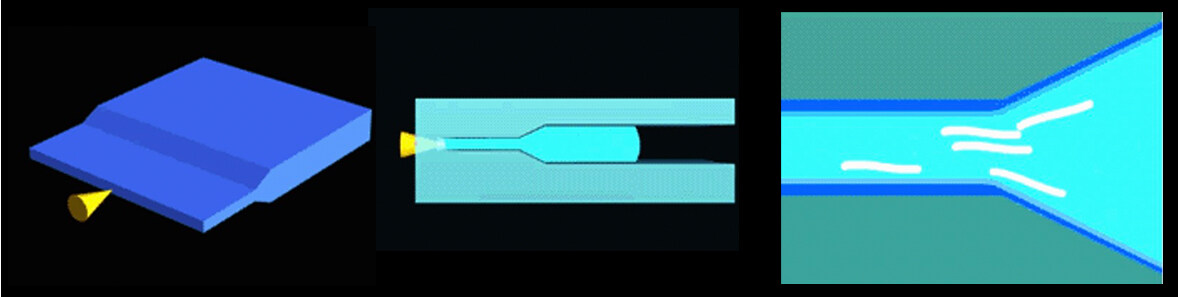

Voor een bekwame ingenieur is het eenvoudig om de risico's in productontwerp te analyseren met uitgebreide ervaring of simulatiesoftware. Maar als uw productontwerp bevroren is, kunnen deskundige ingenieurs nog steeds voorkomen dat het product krimpt. Stel bijvoorbeeld de poort in om de smelt dik en dun te maken, ontwerp het koude stroomkanaalsysteem van de mal redelijk, pas de parameters in het spuitgietproces aan, enz., Zodat de onderdelen aan de verwachte vereisten voldoen. Daarom is het werken met ervaren leveranciers van productie een belangrijke preventieve maatregel om het risico van het ontvangen van defecte producten te verminderen. RPWORLD is gewijd aan spuitgiet- en CNC-bewerkingstechnologie en heeft een geschiedenis van bijna 20 jaar. Als u met onze ingenieurs over uw project wilt praten, neem dan contact op met de VS voor een gratis DFM-analyse voor uw onderdelen.

Neem contact op met de Verenigde Staten voor gratis DFM-analyse voor uw onderdelenontwerp.