O amassado é um dos defeitos comuns das peças moldadas por injeção, sendo um dente ou uma depressão superficial na superfície das peças moldadas por injeção, afetando a qualidade e a aparência das peças moldadas por injeção.

Como fornecedor de manufatura, recomendamos eliminá-lo antes que as marcas no molde apareçam, em vez de correr para encontrar uma solução quando as marcas de afundamento aparecerem. Encontrar uma solução significa que o projeto da peça moldada por injeção deve ser modificado ou o engenheiro deve ajustar a comporta ou o canal de alimentação do molde. Essas medidas não apenas aumentam os custos de produção, mas também estendem o ciclo de desenvolvimento do produto. Pior de tudo, embora você tenha feito todos os esforços, você tem que fazer um compromisso e pensar que os traços de afundamento ainda existem.

Este artigo apresenta como evitar o afundamento de peças moldadas por injeção desde o início, a fim de eliminar fundamentalmente os defeitos das peças moldadas por injeção e melhorar ainda mais a qualidade do produto e a eficiência da produção.

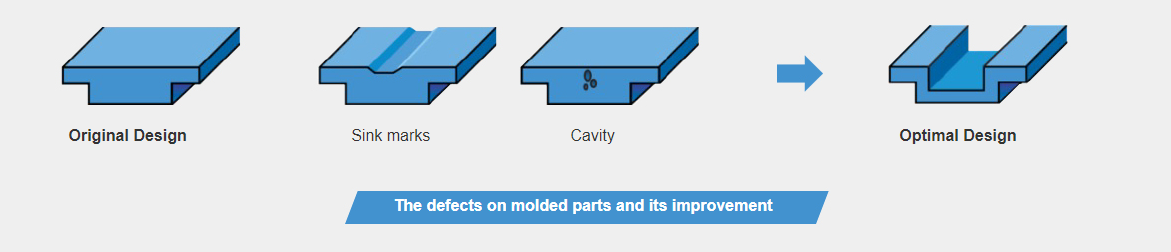

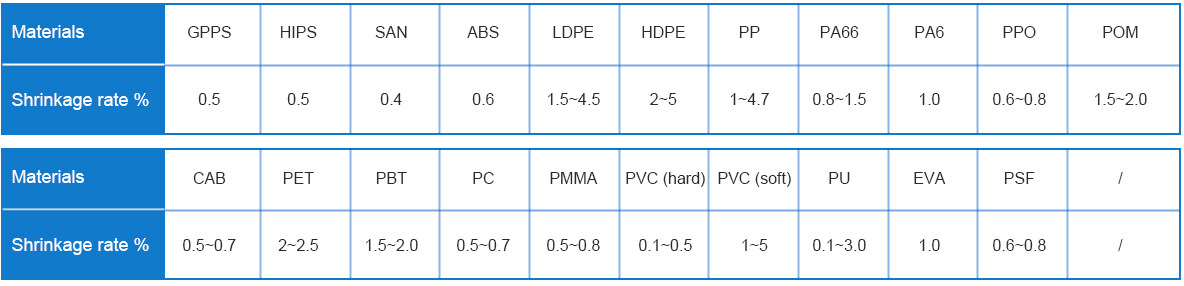

Todas as resinas encolhem quando resfriadas. A taxa de encolhimento de diferentes materiais plásticos é diferente. Plásticos semicristalinos, como PBT e PP, são fáceis de afundar e podem facilmente causar marcas de afundamento na superfície da peça. Plásticos amorfos, como PMMA, ABS, etc., não são fáceis de afundar e podem reduzir o risco de encolhimento. Plásticos reforçados e espumas estruturais têm menor encolhimento do que termoplásticos não reforçados e espumas não estruturais e reduzem os defeitos de encolhimento até certo ponto. A taxa de encolhimento de diferentes materiais plásticos é mostrada na figura abaixo.

Além disso, materiais plásticos com baixa fluidez, como PCs, não podem ser bem suplementados quando o material derretido esfria e encolhe, e é fácil causar marcas de afundamento. Mas isso não significa que você só pode escolher materiais com menor encolhimento para o seu produto, apenas para reduzir o risco de encolhimento de peças plásticas. Existem muitos fatores que afetam a seleção de materiais, e o encolhimento é apenas uma das considerações. Tente usar materiais com menor encolhimento e use-os apenas quando outras condições atenderem às necessidades.

1A espessura da parede deve ser fina e não espessa

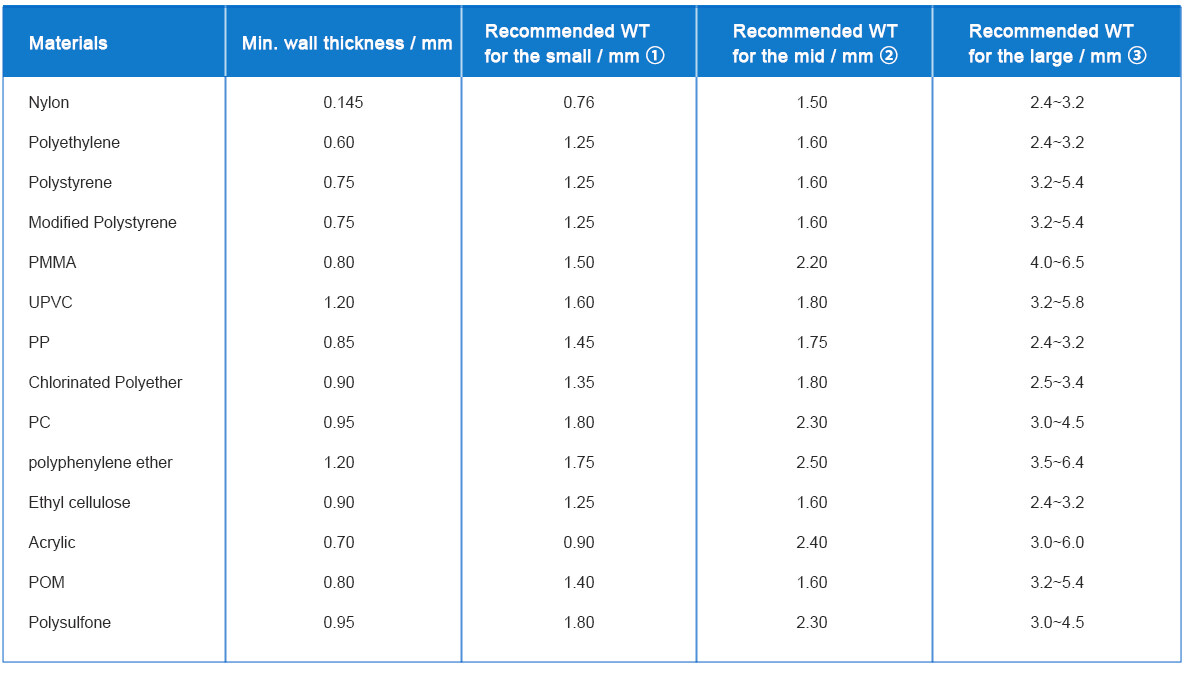

O grau de encolhimento da peça moldada de plástico está relacionado com a espessura da parede do produto. Espessura de parede mais espessa pode fazer com que o molde de plástico encolha demais, o que é fácil de causar marcas de afundamento. Naturalmente, a espessura excessiva da parede não apenas desperdiça recursos, mas também prolonga o ciclo de moldagem por injeção, aumentando ainda mais os custos de fabricação. A figura a seguir mostra a espessura de parede mais fina e a espessura de parede recomendada para materiais comuns.

1 Espessura de parede recomendada para peças moldadas pequenas 2 Espessura de parede recomendada para peças moldadas de tamanho médio

3 Espessura de parede recomendada para peças moldadas de tamanho grande

2Garantir espessura de parede uniforme

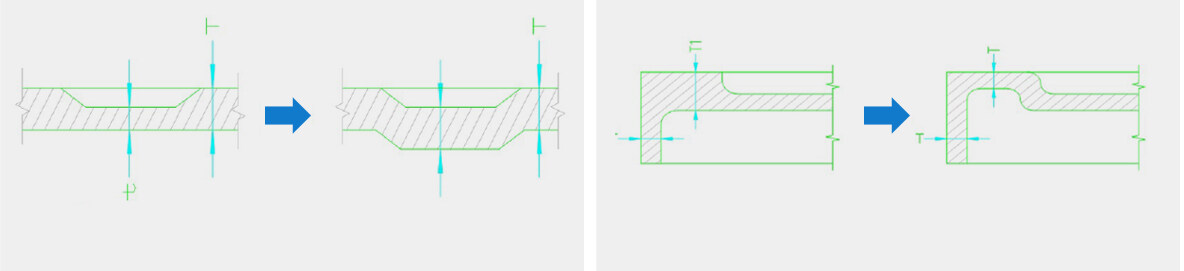

Quando uma peça com uma espessura de parede irregular é moldada por injeção, a termoplasticidade com uma espessura de parede mais fina é resfriada rapidamente, e a termoplasticidade com uma espessura de parede mais espessa é resfriada lentamente. O resfriamento desigual resulta em mais sinais de encolhimento e afundamento. Garantir uma espessura de parede uniforme é uma das soluções para reduzir o risco de encolhimento. Se a parte desigual for inevitável, o projeto do molde deve tornar o fluxo de material mais grosso e mais fino no molde.

O plástico de paredes finas esfria e solidifica rapidamente, enquanto o plástico de espessura de parede espessa esfria lentamente, o que possibilita a ocorrência de marcas de afundamento.

3Design razoável da espessura da costela

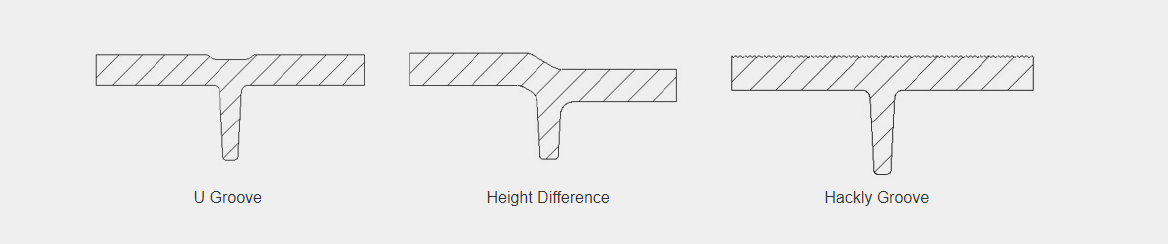

A contração ocorre onde as costelas são grossas. Projete nervuras com ranhuras em forma de U, diferenças de altura, ranhuras de hardware e outras características para reduzir o encolhimento.

4Siga as diretrizes de design do Boss

Um ressalto é um recurso de montagem que contém um parafuso ou um parafuso rosqueado. Se o design do chefe não seguir o guia de design, os traços de afundamento provavelmente farão com que o chefe espessasse a parede. Aqui estão os guias de projeto para ajudá-lo a obter peças qualificadas.

Trabalhar com parceiros confiáveis

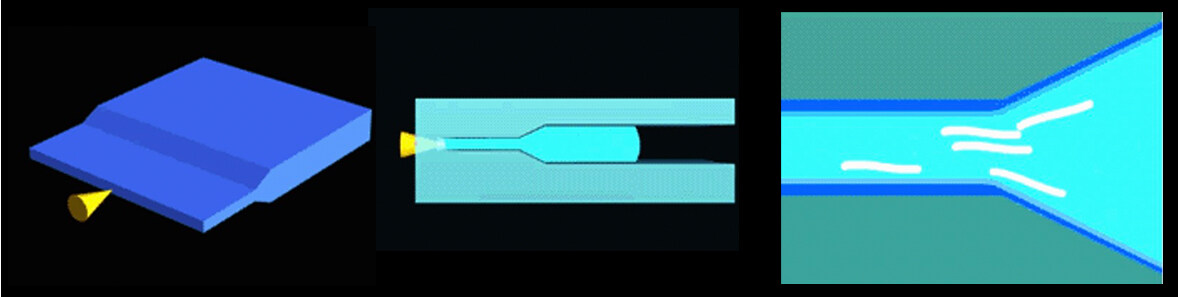

Para um engenheiro qualificado, os riscos no design do produto podem ser facilmente analisados por meio de uma riqueza de experiência ou software de simulação. Mas se o design do seu produto estiver congelado, os engenheiros especialistas ainda poderão evitar que o produto encolha. Por exemplo, ajuste o portão para tornar o fundido mais espesso e mais fino, projete razoavelmente o sistema de fluxo a frio do molde, ajuste os parâmetros durante o processo de moldagem por injeção, etc., para que as peças atendam aos requisitos esperados. Portanto, trabalhar com fornecedores de manufatura experientes é uma precaução fundamental para reduzir o risco de receber produtos defeituosos. O RPWORLD está comprometido com moldagem por injeção e tecnologia de fabricação de usinagem CNC e tem uma história de quase 20 anos. Se você quiser conversar com nossos engenheiros sobre seu projeto, entre em contato com os EUA para obter uma análise DFM gratuita para o seu projeto de peça.

Entre em contato com os Estados Unidos para obter uma análise DFM gratuita para o projeto de suas peças.