Un'azienda europea di dispositivi medici in rapida crescita è alla ricerca di partner per i propri dispositivi diagnostici oculari di fascia alta. La domanda annuale di questo prodotto è di centinaia di unità e potrebbe essere necessario modificare il suo design per rispondere alle mutevoli esigenze del mercato.

Cliente è uno dei principali produttori mondiali di macchine automatizzate e trova RPWORLD per fornire prototipi qualificati e soluzioni di piccoli lotti per ordini di 40 unità al mese. Hanno una nuova macchina per stampi in fase di sviluppo e il gruppo girante dei componenti chiave non è riuscito, causando un ritardo nell'intero processo di sviluppo del prodotto, quindi il cliente ha contattato RPWORLD per risolvere il problema del ritardo.

1. Come scegliere la soluzione di produzione più adatta alle esigenze del cliente?

2. Come far funzionare a stretto contatto il gruppo girante?

3. Come realizzare il montaggio della girante per lavorare a lungo sott'acqua?

4. Come garantire l'alta qualità e lanciare il prodotto il prima possibile?

Per scoprire la causa principale della produzione del prototipo, abbiamo ricostruito il prototipo con lo stesso processo di produzione ed eseguito un test di assemblaggio della girante fallito.

La girante è realizzata mediante lavorazione a controllo numerico e incollata insieme con colla ordinaria, colla speciale e simili.

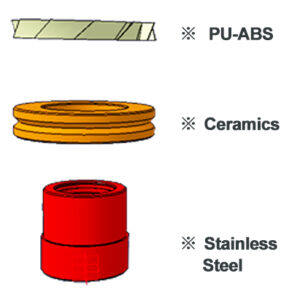

Lavorazione della girante con CNC, trattamento superficiale delle parti metalliche e cermet per renderle ruvide, quindi incollaggio delle tre parti.

Dopo più ispezioni, la lavorazione e l'incollaggio CNC non possono soddisfare i requisiti di assemblaggio.

In vista dei ripetuti test del gruppo girante, RPWORLD ha finalmente deciso di provare il processo di colata sotto vuoto per il test.

Realizza il master con il processo di stampa 3D.

Realizzare una cassaforma, mescolare il materiale liquido e posizionarlo per la prima volta in una macchina a vuoto.

Posizionare il gruppo girante nel telaio dello stampo e impostare la posizione di sformatura.

Prototipo e il telaio dello stampo sono stati posizionati in una macchina a vuoto per la fusione sotto vuoto. La seconda evacuazione è quella di evitare imperfezioni nel prodotto finito.

Mettere in forno e cuocere a temperatura costante per 3-4 ore.

Separare lo stampo e infine eseguire la post-elaborazione per completare il campione

Riduzione dei tempi di produzione di 50%;

Costo di produzione è solo 20% ~ 30% per le soluzioni di utensili tradizionali.

Partner a lungo termine per lo sviluppo di prodotti.

I clienti possono eseguire con successo test di prototipazione, risparmiando molto tempo e costi di sviluppo.

Tutta la produzione, la post-elaborazione e il pre-assemblaggio sono forniti da un singolo fornitore, RPWORLD, che riduce notevolmente il rischio del progetto.

Una stretta comunicazione e un coordinamento professionale garantiscono alta qualità e orari di lancio.

Alla fine, RPWORLD è diventato un fornitore di sistemi di assemblaggio di giranti e la macchina per stampi è stata venduta con successo in tutto il mondo. RPWORLD è anche un partner strategico a lungo termine con i clienti.