Una empresa europea de dispositivos médicos de rápido crecimiento está buscando socios para su equipo de diagnóstico de ojos de alta gama. La demanda anual del producto es de cientos de unidades y su diseño puede necesitar ser modificado para hacer frente a la demanda cambiante del mercado.

1.¿Cómo elegir la solución de fabricación más adecuada para las necesidades del cliente?

2.¿Cómo lograr la precisión, la estructura hexagonal precisa y el orificio?

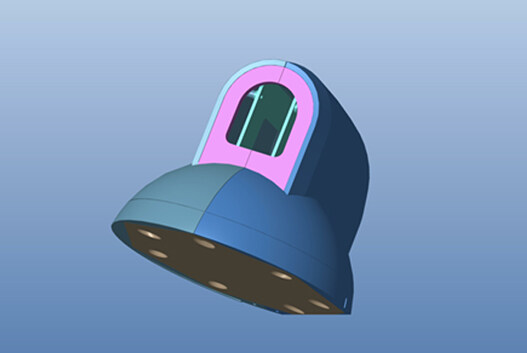

3.¿Cómo lograr el efecto de compatibilidad electromagnética (EMC) sin afectar la apariencia?

4.¿Cómo garantizar la alta calidad y el lanzamiento temprano del producto?

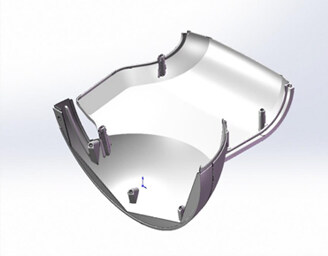

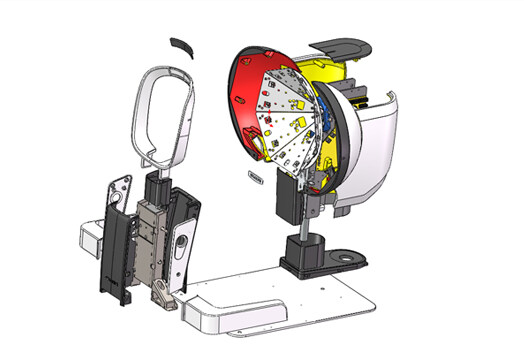

1.Selección de proceso: el vertido de poliuretano, moldeo por inyección, CNC, combinación de impresión 3D.

(El moldeo por inyección tradicional lleva de 2 a 4 meses, cuesta más de $100000, y una vez que se completa el molde, no se permiten cambios importantes de diseño).

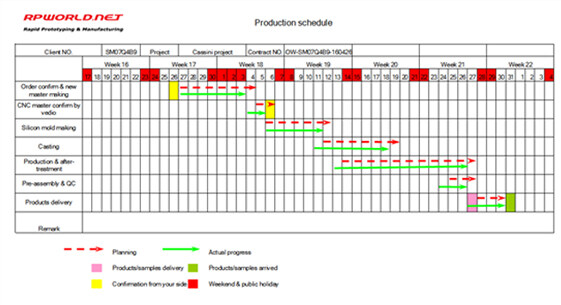

2.Gestión de proyectos:

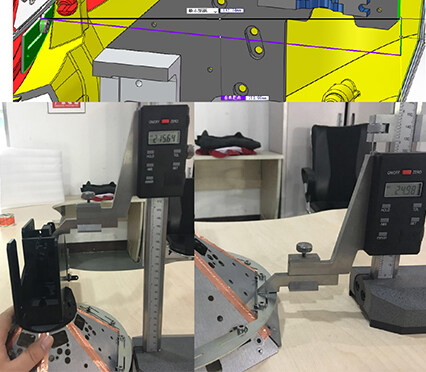

3.Produzca accesorios y herramientas de medición para garantizar una ubicación precisa del orificio, tolerancias y ensamblaje final.

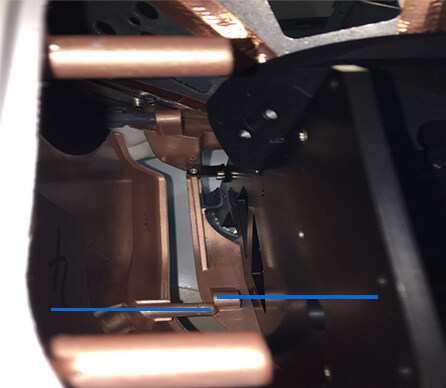

4.Superficie interior recubierta con pintura de cobre, para lograr el efecto de compatibilidad electromagnética.

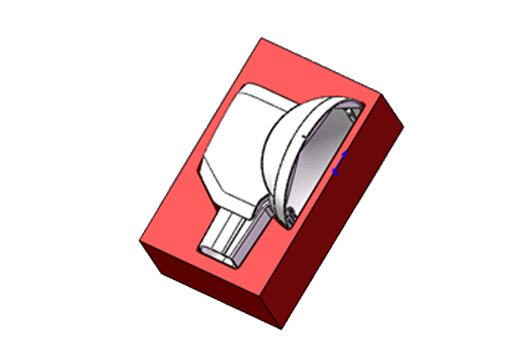

5.Solución de embalaje personalizada: diseñada por nuestro departamento de ingeniería para la protección durante el envío.

6.Análisis de ingeniería y optimización del diseño.

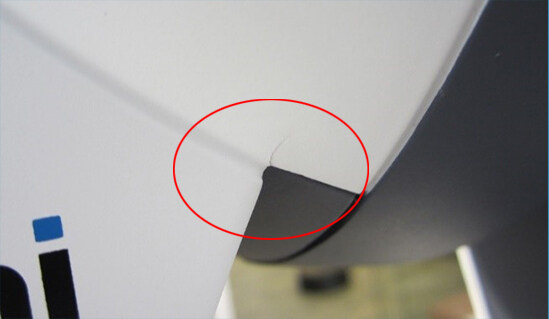

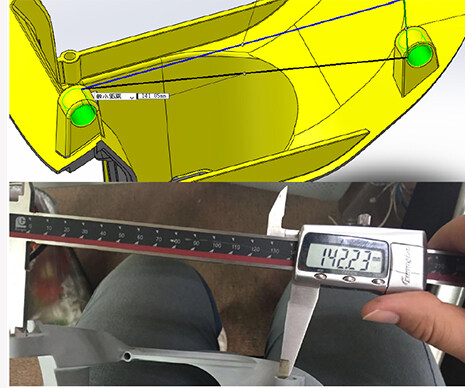

Después de un análisis posterior, el cliente encontró que el filete era más pequeño que el especificado en los datos 3D (datos 3d R1.8 y tamaño de medición R1). Un filete demasiado pequeño conduce a la concentración de estrés y al agrietamiento.

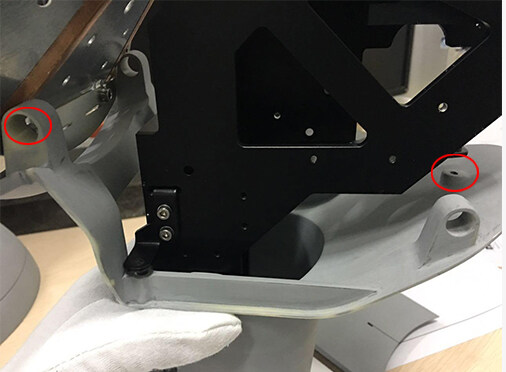

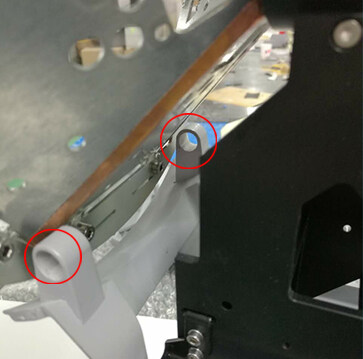

1.Interferencia de ensamblaje frontal, gran holgura de back-end

2.El tamaño especificado de 191.66 mm, el tamaño medido de 190.66 mm (diferencia de 1 mm)

3.Tamaño especificado 141.05 mm, tamaño medido 142.23 mm (diferencia de 1.18 mm)

4.Desalineación en estado libre

1.Para las piezas producidas, se recomienda utilizar el método de posprocesamiento manual para resolver el problema de interferencia.

2.Para el siguiente lote de productos, proponemos mover la característica de interferencia de 3 mm en la carcasa de plástico hacia atrás para reducir la redundancia del conjunto.

Con la solución de fundición al vacío de RPWORLD, el tiempo de producción se redujo en un 50%, entregamos 25 conjuntos en 4 semanas.

El costo de producción es solo 20% ~ 30% para soluciones de herramientas tradicionales.

Los socios de desarrollo de productos a largo plazo.

La prueba del prototipo del cliente funciona sin problemas, ahorrando mucho tiempo y costos de investigación y desarrollo.

Todo la producción, el reprocesamiento y el preensamblaje son proporcionados por un solo proveedor RPWORLD, lo que reduce en gran medida el riesgo del proyecto.

La comunicación estrecha, la coordinación profesional, para garantizar la alta calidad y el calendario de lanzamiento.

1.¿Cómo elegir la solución de fabricación más adecuada para las necesidades del cliente?

2.¿Cómo lograr la precisión, la estructura hexagonal precisa y el orificio?

3.¿Cómo lograr el efecto de compatibilidad electromagnética (EMC) sin afectar la apariencia?

4.¿Cómo garantizar la alta calidad y el lanzamiento temprano del producto?

Gracias por su fuerte apoyo, ¡a veces siento que está en nuestra oficina de al lado! La diferencia entre RPWORLD es su tiempo de entrega rápido y flexibilidad, así como una buena comprensión de los requisitos técnicos.

Líder de equipo de I + D