Uma empresa européia de dispositivos médicos em rápido crescimento está procurando parceiros para seu equipamento de diagnóstico ocular de alta qualidade. O produto tem uma demanda anual de centenas de unidades e seu design pode precisar ser modificado para lidar com a demanda do mercado em constante mudança.

1Como escolher a solução de fabricação que melhor atenda às necessidades do cliente?

2Como obter precisão, estrutura hexagonal precisa e posição do furo?

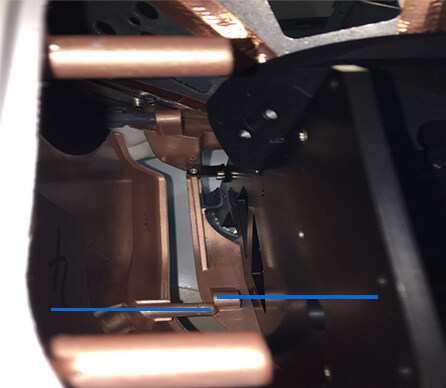

3Como obter efeitos de compatibilidade eletromagnética (EMC) sem afetar a aparência?

4Como garantir alta qualidade e lançar produtos o mais rápido possível?

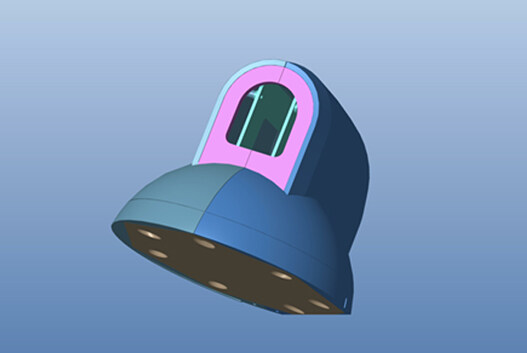

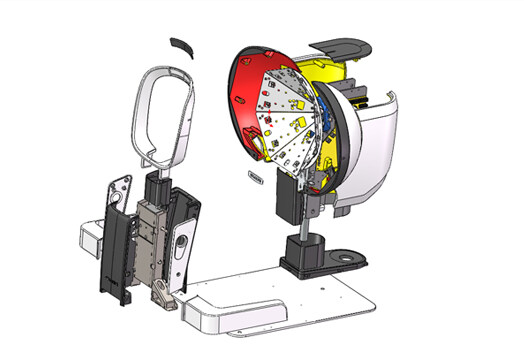

1Seleção de processo: Combine fundição de poliuretano, moldagem por injeção, CNC e impressão 3D.

(A moldagem por injeção tradicional leva de 2 a 4 meses, custa mais de $100.000 e nenhuma alteração significativa no projeto é permitida quando o molde estiver concluído.)

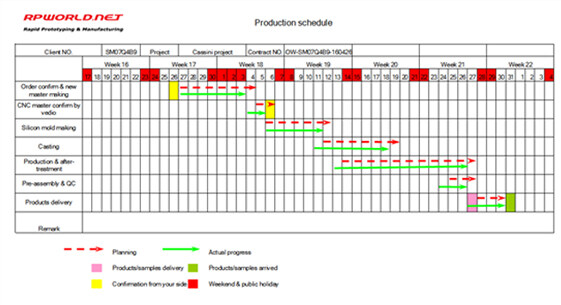

2Gerenciamento de projetos:

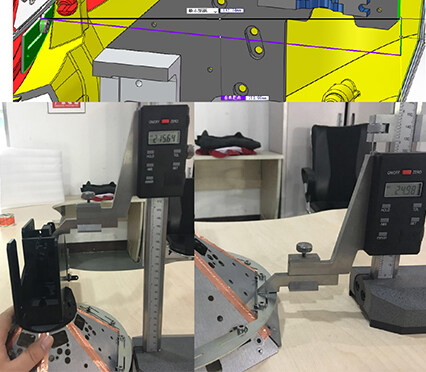

3Produção de ferramentas de fixação e medição para garantir posições precisas de furo, tolerâncias e montagem final.

4A superfície interior é revestida com tinta de cobre para obter compatibilidade eletromagnética.

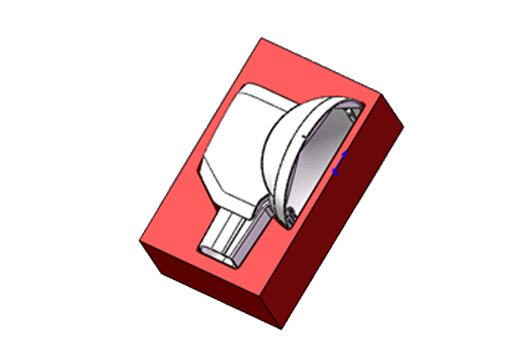

5Soluções de embalagem personalizadas: projetadas pelo nosso departamento de engenharia para proteção durante o envio.

6Análise de engenharia e otimização de design.

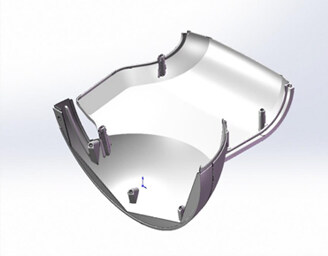

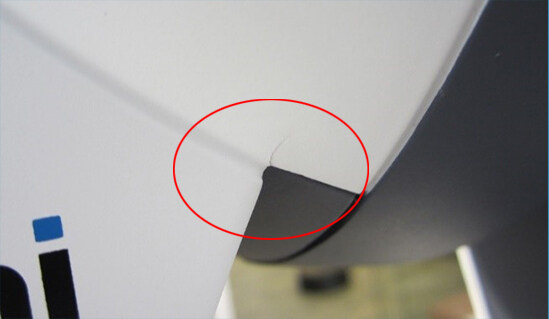

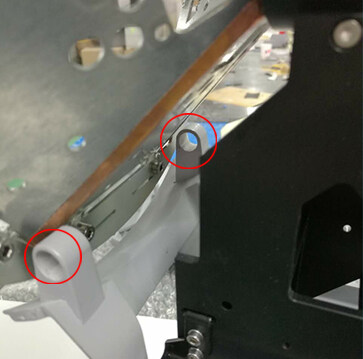

Após uma análise mais aprofundada, o cliente descobriu que os cantos arredondados eram menores do que os especificados nos dados 3D (dados 3d R1.8 e tamanho medido R1). Os cantos arredondados são muito pequenos para causar concentração de tensão e rachaduras.

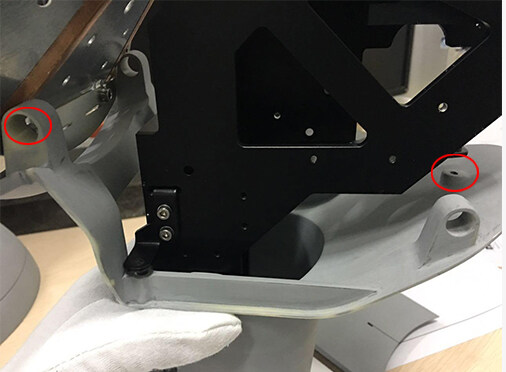

1Interferência de montagem front-end, grande folga na extremidade traseira

2Tamanho especificado 191,66 mm, tamanho medido 190,66 mm (diferença de 1 mm)

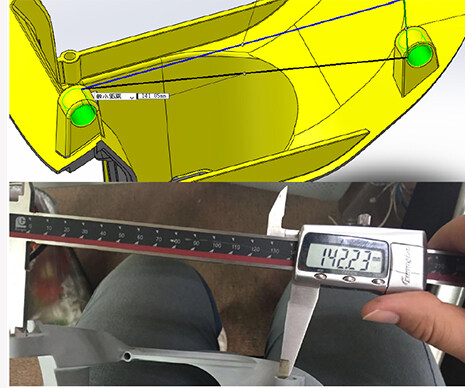

3Tamanho especificado de 141,05 mm, tamanho medido de 142,23 mm (diferença de 1,18 mm)

4Desalinhamento no estado livre

1Para peças já produzidas, recomenda-se usar o método de pós-processamento manual para resolver o problema de interferência.

2Para o próximo lote de produtos, recomendamos mover as características de interferência de 3 mm no invólucro de plástico para trás para reduzir a redundância de montagem.

O líquido de fundição a vácuo RPWORLD foi usado, o tempo de produção foi encurtado em 50% e 25 unidades foram entregues em 4 semanas.

O custo de produção é apenas 20% ~ 30% da solução de ferramental tradicional.

Parceiro de desenvolvimento de produtos a longo prazo.

O protótipo do cliente foi testado sem problemas, economizando muito tempo e custo de pesquisa e desenvolvimento.

`Toda a produção, pós-processamento e pré-montagem são fornecidos por um único fornecedor RPWORLD, reduzindo significativamente o risco do projeto.

A comunicação estreita e a coordenação profissional garantem a qualidade e o cronograma de lançamento.

1Como escolher a solução de fabricação que melhor atenda às necessidades do cliente?

2Como obter precisão, estrutura hexagonal precisa e posição do furo?

3Como obter efeitos de compatibilidade eletromagnética (EMC) sem afetar a aparência?

4Como garantir alta qualidade e lançar produtos o mais rápido possível?

Muito obrigado pelo seu forte apoio, às vezes sinto que você está no escritório ao nosso lado! A diferença entre RPWORLD é o seu tempo de entrega rápido e flexibilidade, bem como uma boa compreensão dos requisitos técnicos.

Líder de P & D