Dellen stellen einen der häufigsten Defekte von Spritzgussteilen dar. Es handelt sich um Dellen oder flache Vertiefungen auf der Oberfläche von Spritzgussteilen, die die Qualität und das Aussehen von Spritzgussteilen beeinträchtigen.

Als Fertigungslieferant empfehlen wir, eine Senkmarkierung auf dem Formteil zu beseitigen, bevor sie auftritt, anstatt schnell nach einer Lösung zu suchen, wenn eine Senkmarkierung auftritt. Die Suche nach einer Lösung bedeutet, dass das Design des Spritzgussteils geändert werden muss oder der Ingenieur den Anguss oder den Fließkanal anpassen muss. Diese Maßnahmen erhöhen nicht nur die Produktionskosten, sondern verlängern auch die Produktentwicklungszyklen. Das Schlimmste ist, dass man trotz aller Anstrengungen, die man unternommen hat, Kompromisse eingehen muss und glaubt, dass die Spuren des Sinkens immer noch vorhanden sind.

In diesem Artikel wird erläutert, wie das Absinken von Spritzgussteilen von Anfang an unter den Gesichtspunkten der Auswahl geeigneter Materialien und der Verbesserung des Produktdesigns vermieden werden kann, um die Mängel von Spritzgussteilen grundlegend zu beseitigen und die Produktqualität und Produktionseffizienz weiter zu verbessern.

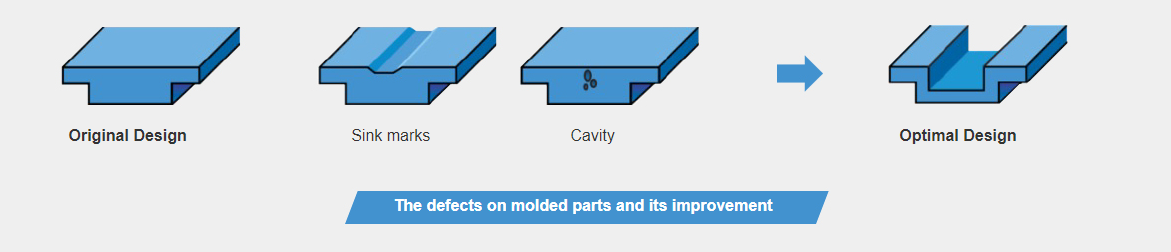

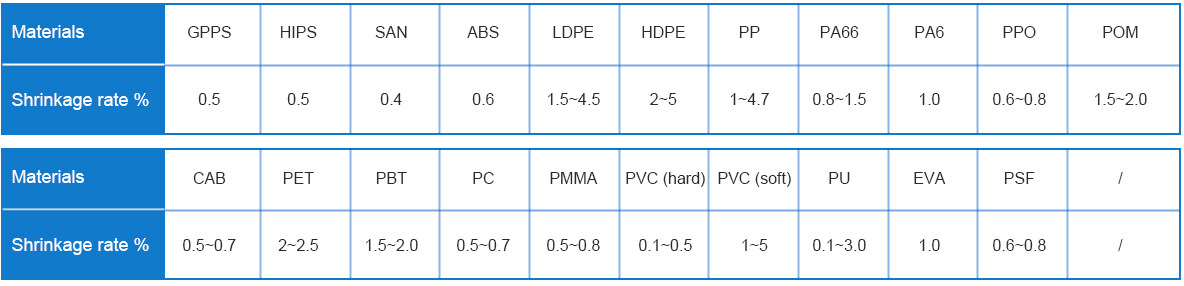

Alle Harze schrumpfen, wenn sie abgekühlt sind. Unterschiedliche Kunststoffe haben unterschiedliche Schrumpfungsraten. Halbkristalline Kunststoffe wie PBT und PP sinken leicht und verursachen leicht Sinkspuren auf der Oberfläche des Teils. Amorphe Kunststoffe wie PMMA, ABS usw. sinken nicht leicht und können das Schrumpfrisiko verringern. Verglichen mit unverstärkten Thermoplasten und unstrukturierten Schäumen weisen verstärkte Kunststoffe und strukturierte Schäume eine geringere Schrumpfung auf und reduzieren Schrumpffehler bis zu einem gewissen Grad. Die Schrumpfung der verschiedenen Kunststoffe ist in der folgenden Abbildung dargestellt.

Darüber hinaus können weniger fließende Kunststoffmaterialien wie PC aufgrund der Abkühlung und Schrumpfung des geschmolzenen Materials nicht gut ergänzt werden, was leicht zu Senkspuren führt. Das bedeutet aber nicht, dass Sie für Ihre Produkte nur Materialien mit geringerem Schrumpfungsgrad auswählen können, nur um das Schrumpfungsrisiko von Kunststoffteilen zu verringern. Es gibt viele Faktoren, die die Materialauswahl beeinflussen, und Schrumpfung ist nur einer der Faktoren, die berücksichtigt werden. Versuchen Sie, Materialien mit geringerer Schrumpfung zu verwenden, und verwenden Sie sie nur, wenn andere Bedingungen dies erfordern.

1. Die Wandstärke sollte dünn oder dick sein

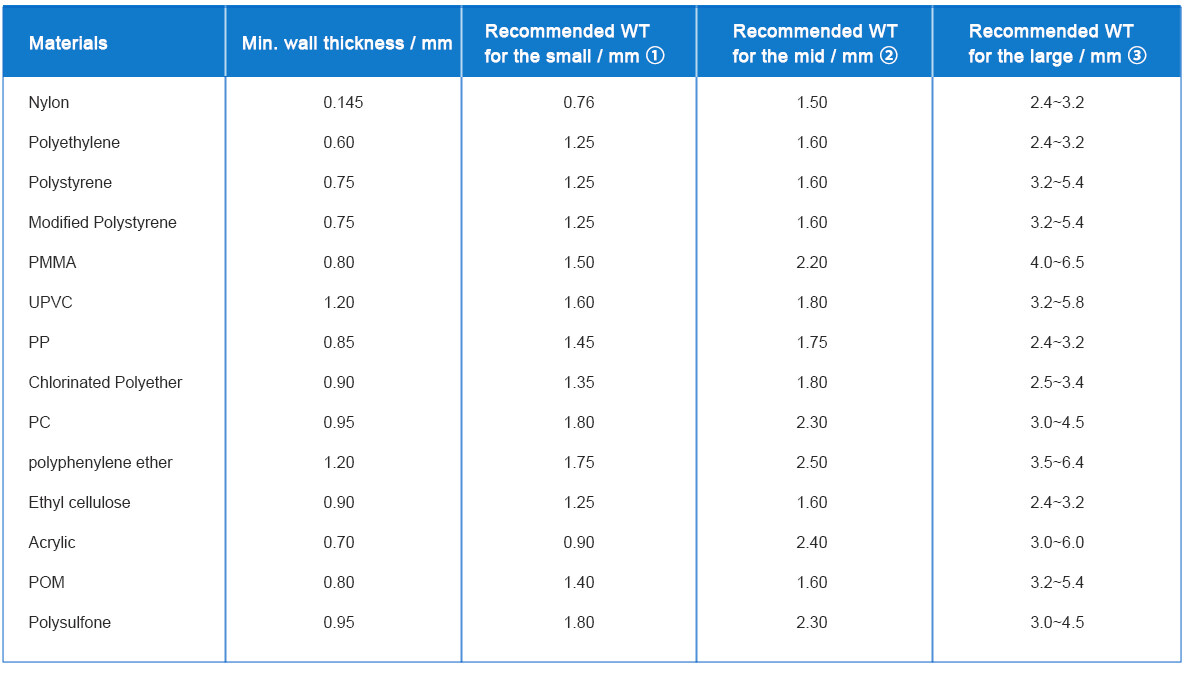

Der Grad der Schrumpfung des Kunststoffformteils hängt von der Wandstärke des Produkts ab. Eine stärkere Wandstärke kann dazu führen, dass die Kunststoffformteile zu stark schrumpfen und zu Senkspuren neigen. Natürlich verschwenden zu dicke Wandstärken nicht nur Ressourcen, sondern verlängern auch den Spritzgießzyklus und erhöhen die Herstellungskosten weiter. Die folgende Abbildung zeigt die dünnsten und empfohlenen Wandstärken für gängige Materialien.

1 Empfohlene Wanddicke für kleine Formteile 2 Empfohlene Wanddicke für mittlere Formteile

3 Empfohlene Wandstärke für große Formteile

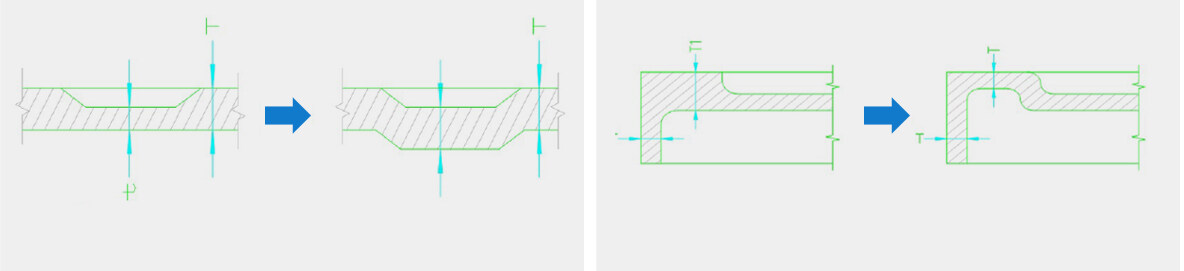

2. Stellen Sie sicher, dass die Wandstärke gleichmäßig ist

Beim Spritzgießen von Teilen mit ungleichmäßiger Wanddicke kühlt der dünnwandige Thermoplast schnell ab, und der dickwandige Thermoplast kühlt langsam ab. Die ungleichmäßige Abkühlung führt zu mehr Schrumpfung und Sinkspuren. Die Gewährleistung einer gleichmäßigen Wandstärke ist eine der Lösungen, um das Risiko des Schrumpfens zu verringern. Wenn ungleichmäßige Teile unvermeidlich sind, sollte die Form so konstruiert werden, dass der Materialfluss innerhalb der Form von grob zu dünn wird.

Dünnwandige Kunststoffe kühlen und erstarren schnell ab, während dickwandige Kunststoffe langsam abkühlen, was die Entstehung von Absinkungsspuren ermöglicht.

3. Rationale Gestaltung der Dicke der Rippen

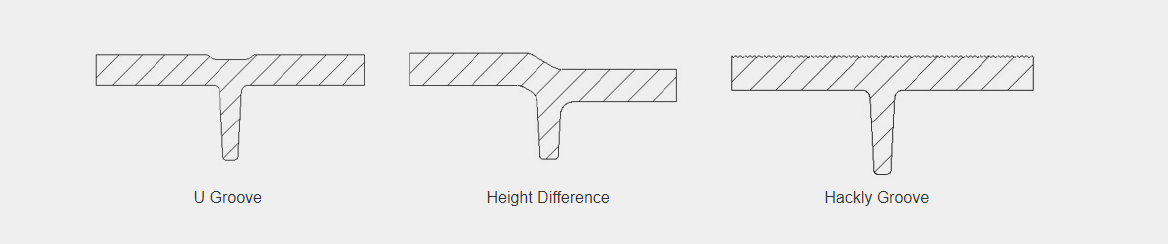

Die Kontraktion findet dort statt, wo die Rippen dick sind. Entwerfen Sie Rippen mit U-förmigen Rillen, Höhenunterschieden, Hackly-Rillen und anderen Merkmalen, um das Schrumpfen zu reduzieren.

4. Befolgen Sie die Designrichtlinien des Chefs

Ein Vorsprung ist ein Befestigungsmerkmal, das mit einer Schraube oder einer Gewindeformschraube gehalten wird. Wenn das Design des Bosses nicht den Designrichtlinien folgt, können Absinkspuren wahrscheinlich zu Wänden führen, die der Boss verdicken kann. Hier sind die Konstruktionsrichtlinien, die Ihnen helfen, qualifizierte Teile zu erhalten.

Zusammenarbeit mit zuverlässigen Partnern

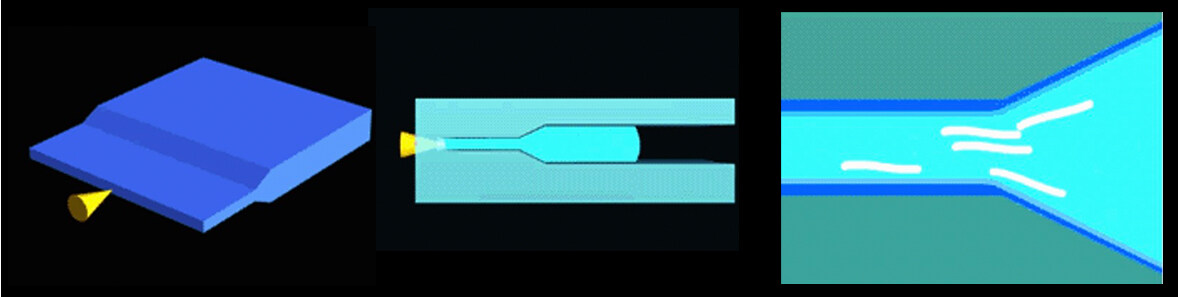

Für einen erfahrenen Ingenieur ist es einfach, Risiken im Produktdesign mit umfangreicher Erfahrung oder Simulationssoftware zu analysieren. Wenn Ihr Produktdesign jedoch eingefroren ist, können erfahrene Ingenieure dennoch verhindern, dass das Produkt schrumpft. Stellen Sie beispielsweise den Anguss ein, um die Schmelze von dick zu dünn zu machen, entwerfen Sie das Kaltkanalsystem der Form angemessen, passen Sie die Parameter während des Spritzgussprozesses an und so weiter, dass die Teile die erwarteten Anforderungen erfüllen. Daher ist die Zusammenarbeit mit erfahrenen Herstellern eine wichtige vorbeugende Maßnahme, um das Risiko zu verringern, fehlerhafte Produkte zu erhalten. RPWORLD widmet sich seit fast 20 Jahren der Spritzguss- und CNC-Bearbeitungsfertigungstechnologie. Wenn Sie mit unseren Ingenieuren über Ihr Projekt sprechen möchten, kontaktieren Sie uns, um eine kostenlose DFM-Analyse für Ihr Teiledesign zu erhalten.

Kontaktieren Sie uns Erhalten Sie eine kostenlose DFM-Analyse für Ihr Teiledesign.