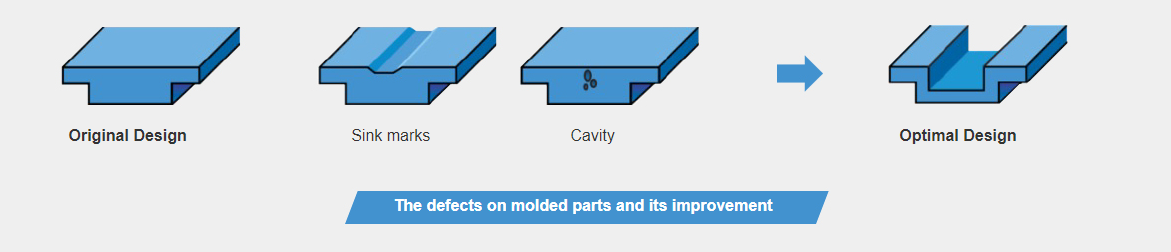

L'ammaccatura è uno dei difetti comuni delle parti stampate ad iniezione: è un'ammaccatura o una depressione superficiale sulla superficie delle parti stampate ad iniezione, che influisce sulla qualità e sull'aspetto delle parti stampate ad iniezione.

Come fornitore di produzione, consigliamo di eliminare i segni di affondamento sul pezzo stampato prima che compaiano, piuttosto che affrettarsi a trovare una soluzione quando compaiono i segni di affondamento. Trovare una soluzione significa che il design della parte stampata ad iniezione deve essere modificato o l'ingegnere deve regolare il cancello o il canale dello stampo. Queste misure non solo aumentano i costi di produzione, ma prolungano anche il ciclo di sviluppo del prodotto. E la cosa peggiore è che, nonostante tutti gli sforzi che hai fatto, devi scendere a compromessi e pensare che i segni dell'affondamento siano ancora lì.

Questo articolo introduce come evitare fin dall'inizio i segni di affondamento delle parti stampate ad iniezione dagli aspetti della selezione dei materiali giusti e del miglioramento della progettazione del prodotto, al fine di eliminare fondamentalmente i difetti delle parti stampate ad iniezione e migliorare ulteriormente la qualità del prodotto e l'efficienza della produzione.

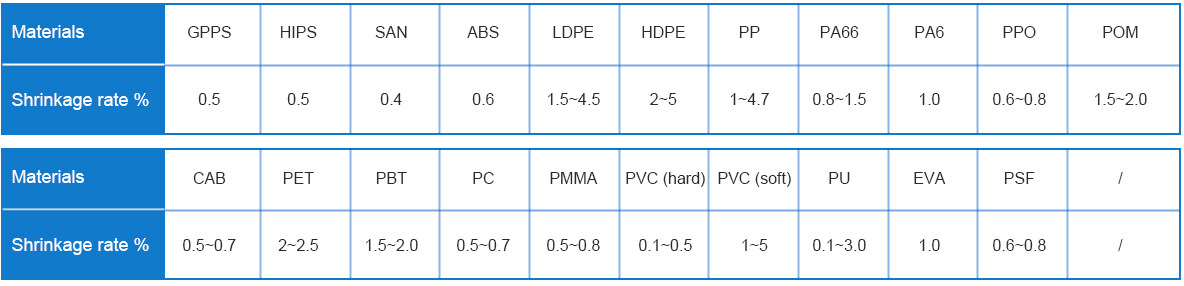

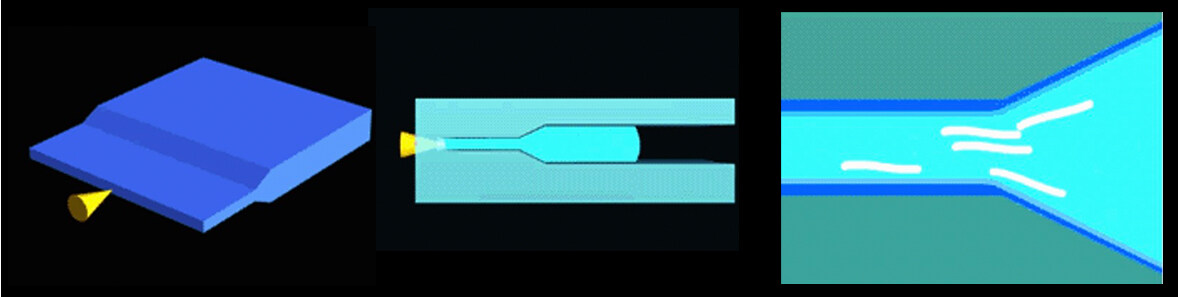

Tutte le resine si restringono quando si raffreddano. Diversi materiali plastici hanno rapporti di restringimento diversi. Le materie plastiche semicristalline come PBT e PP sono facili da affondare e possono facilmente causare segni di affondamento sulla superficie delle parti. Le materie plastiche amorfe, come PMMA, ABS, ecc., Non sono facili da affondare e possono ridurre il rischio di restringimento. Rispetto ai termoplastici non rinforzati e alle schiume non strutturate, le materie plastiche rinforzate e le schiume strutturali hanno un restringimento inferiore e riducono i difetti di restringimento in una certa misura. I tassi di restringimento di diversi materiali plastici sono mostrati nella figura seguente.

Inoltre, i materiali plastici a bassa fluidità, come i PC, possono facilmente causare segni di affondamento perché i materiali fusi non possono essere ben reintegrati quando si raffreddano e si restringono. Ma questo non significa che puoi scegliere solo materiali con un basso restringimento per il tuo prodotto, solo per ridurre il rischio di restringimento delle parti in plastica. Ci sono molti fattori che influenzano la scelta del materiale e il restringimento è solo una delle considerazioni. Utilizzare il più possibile materiali con un basso restringimento e utilizzarli solo se sono soddisfatte altre condizioni.

1. Lo spessore della parete deve essere sottile e non spesso

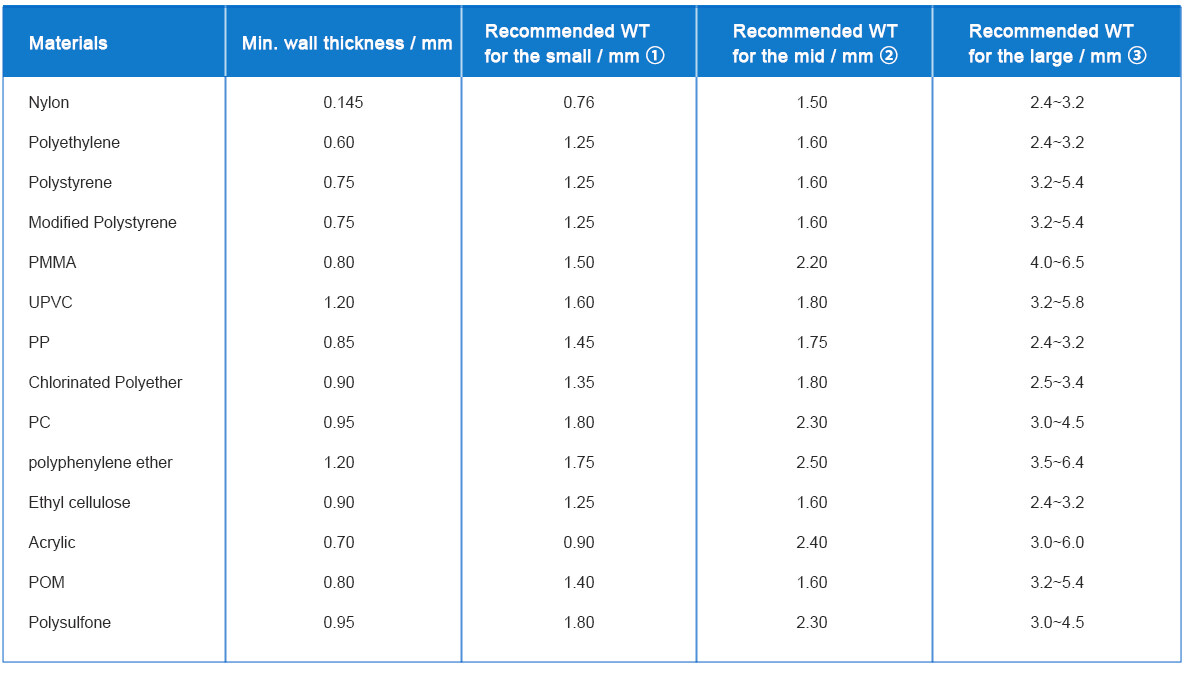

Grado di restringimento delle parti stampate in plastica è correlato allo spessore delle pareti del prodotto. Spessori delle pareti più spessi possono causare un eccessivo restringimento delle parti stampate in plastica e sono inclini a segni di affondamento. Naturalmente, uno spessore delle pareti troppo spesso non solo spreca risorse, ma prolunga anche il ciclo di stampaggio ad iniezione, aumentando ulteriormente i costi di produzione. La figura seguente mostra lo spessore delle pareti più sottile e lo spessore delle pareti raccomandato per i materiali comuni.

1 spessore delle pareti consigliato per le parti stampate di piccole dimensioni 2 spessore delle pareti consigliato per le parti stampate di medie dimensioni

3 Spessore parete consigliato per pezzi stampati di grandi dimensioni

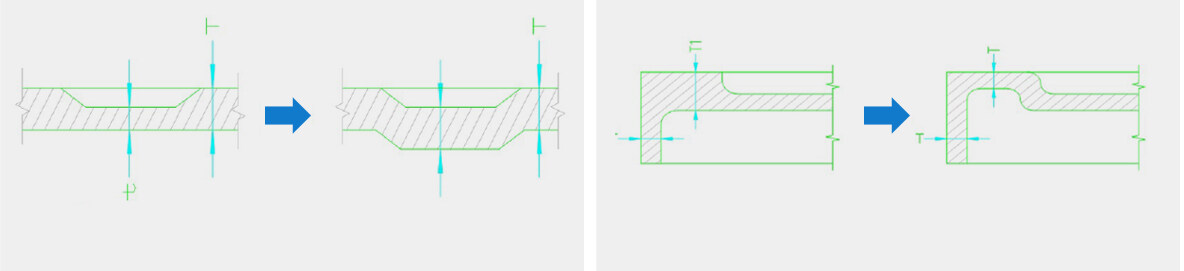

2. Garantire uno spessore uniforme delle pareti

Quando si stampano ad iniezione parti con spessore della parete irregolare, il raffreddamento termoplastico con spessore della parete sottile è più veloce e il raffreddamento termoplastico con spessore della parete più spesso è più lento. Un raffreddamento irregolare provoca più segni di contrazione e affondamento. Garantire uno spessore uniforme delle pareti è una delle soluzioni per ridurre il rischio di restringimento. Se la parte irregolare è inevitabile, lo stampo dovrebbe essere progettato in modo tale che il flusso del materiale sia ruvido e sottile all'interno dello stampo.

Le materie plastiche a parete sottile si raffreddano e si solidificano rapidamente, mentre le materie plastiche a parete spessa si raffreddano lentamente, il che consente di produrre segni di affondamento.

3. Progettare razionalmente lo spessore delle nervature

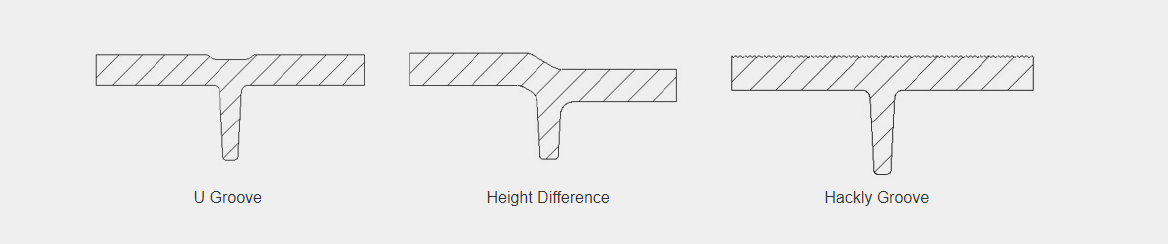

La contrazione si verifica dove le costole sono spesse. Progettare nervature con scanalature a U, differenze di altezza, scanalature hackly, ecc. Per ridurre il restringimento.

4. Seguire le linee guida di progettazione del boss

Una sporgenza è una funzione di montaggio che terrà una vite o una vite filettante. Se il design del capo non segue le linee guida del design, è probabile che i segni di affondamento causino un muro che il capo potrebbe ispessire. Di seguito sono riportate le linee guida di progettazione per aiutarti a ottenere parti qualificate.

Lavorare con partner affidabili

Per un ingegnere esperto, i rischi nella progettazione del prodotto possono essere facilmente analizzati attraverso una vasta esperienza o software di simulazione. Ma se il design del tuo prodotto è congelato, gli ingegneri esperti possono ancora impedire che il prodotto si restringa. Ad esempio, regolare il cancello per rendere la fusione più spessa e più sottile, progettare razionalmente il sistema di canali del flusso freddo dello stampo, regolare i parametri durante il processo di stampaggio ad iniezione, ecc., In modo che le parti soddisfino i requisiti previsti. Pertanto, lavorare con fornitori di produzione esperti è una precauzione chiave per ridurre il rischio di ricevere prodotti difettosi. RPWORLD è dedicato allo stampaggio ad iniezione e alla tecnologia di produzione CNC da quasi 20 anni. Se vuoi parlare del tuo progetto con i nostri ingegneri, contatta gli Stati Uniti per ottenere un'analisi DFM gratuita per la progettazione dei tuoi pezzi.

Contatta gli Stati Uniti per ottenere un'analisi DFM gratuita per la progettazione dei tuoi pezzi.