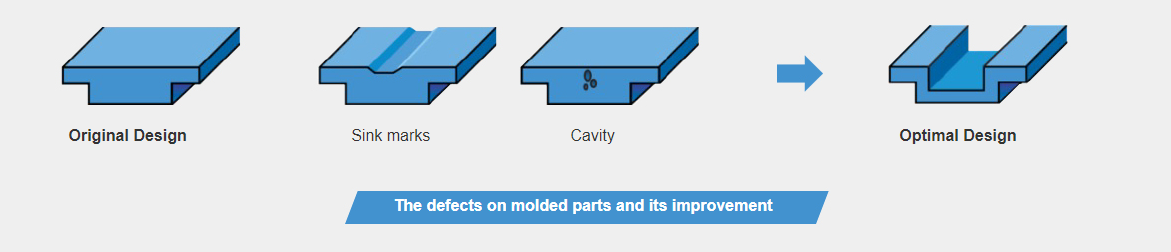

Les bosses sont l'un des défauts courants des pièces moulées par injection. Ce sont des bosses ou des dépressions peu profondes à la surface des pièces moulées par injection, qui affectent la qualité et l'apparence des pièces moulées par injection.

En tant que fournisseur de fabrication, nous recommandons d'éliminer les marques de naufrage sur les pièces moulées avant qu'elles n'apparaissent, plutôt que de se précipiter pour trouver une solution lorsque les marques de naufrage apparaissent. Trouver une solution signifie que la conception de la pièce moulée par injection doit être modifiée ou que l'ingénieur doit ajuster la porte du moule ou le canal d'écoulement. Ces mesures ont non seulement augmenté les coûts de production, mais ont également prolongé le cycle de développement des produits. Le pire, c'est que malgré tous les efforts que vous avez faits, vous devez faire des compromis en pensant que les traces du naufrage sont toujours là.

Cet article présente comment éviter les marques de coulée des pièces moulées par injection dès le début sous les aspects de la sélection des matériaux appropriés et de l'amélioration de la conception des produits, afin d'éliminer fondamentalement les défauts des pièces moulées par injection et d'améliorer encore la qualité des produits et l'efficacité de la production.

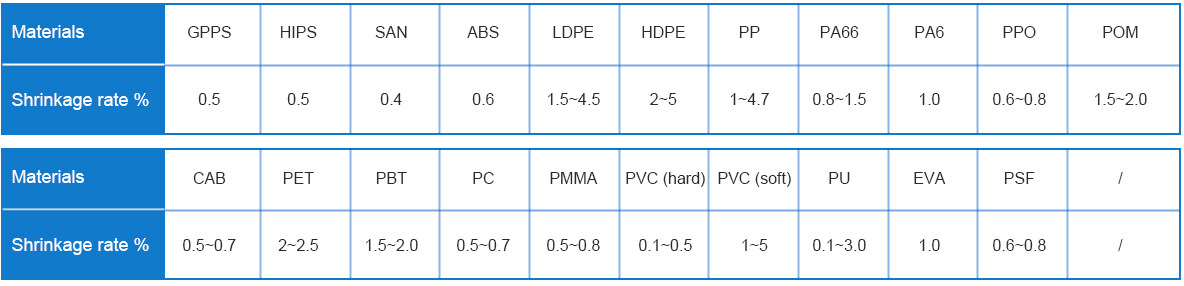

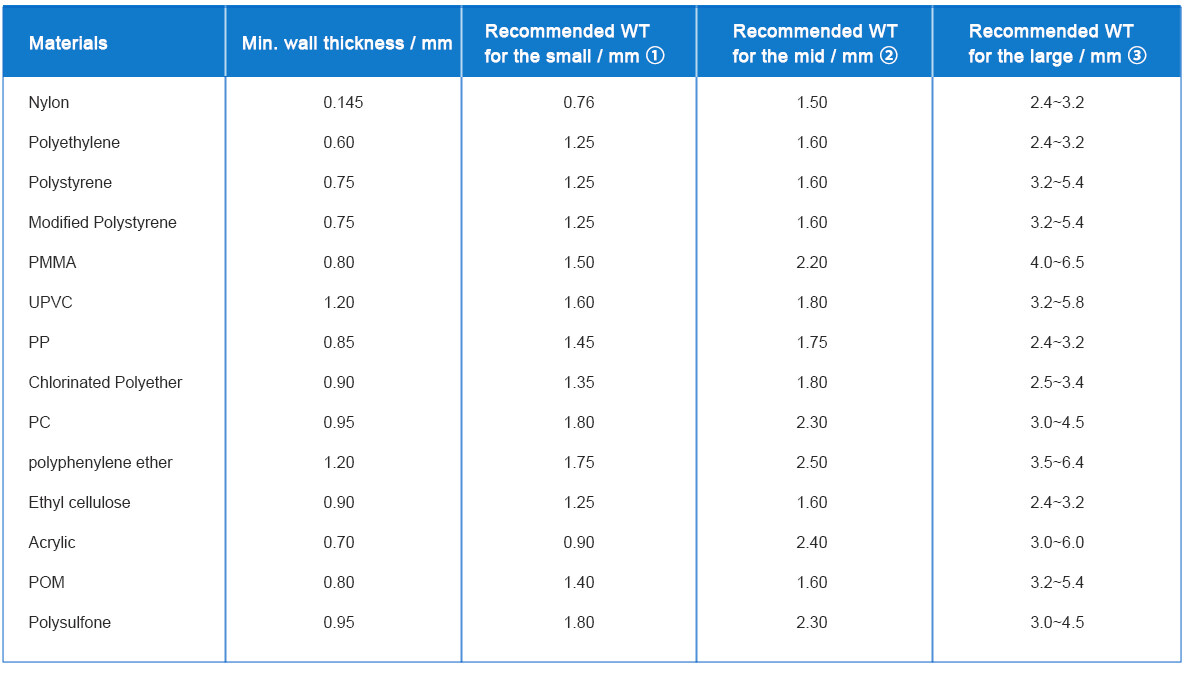

Toutes les résines rétrécissent lorsqu'elles refroidissent. Différents matériaux plastiques ont des taux de retrait différents. PBT, PP et autres plastiques semi-cristallins sont faciles à couler, il est facile de causer des traces de coulée sur la surface des pièces. Les plastiques amorphes, tels que le PMMA, l'ABS, etc., ne s'enfoncent pas facilement et peuvent réduire le risque de rétrécissement. Par rapport aux thermoplastiques non renforcés et aux mousses non structurées, les plastiques renforcés et les mousses structurées ont un taux de retrait plus faible et réduisent les défauts de retrait dans une certaine mesure. Voir la figure ci-dessous pour les taux de retrait des différents matériaux plastiques.

De plus, les matériaux plastiques à faible fluidité, tels que le PC, ne peuvent pas être bien reconstitués lorsque le matériau fondu est refroidi et rétréci, ce qui peut facilement provoquer des marques de naufrage. Mais cela ne signifie pas que vous ne pouvez choisir que des matériaux à faible retrait pour votre produit, juste pour réduire le risque de retrait des pièces en plastique. De nombreux facteurs influencent le choix des matériaux, et le rétrécissement n'est qu'un des facteurs à considérer. Essayez d'utiliser des matériaux à faible retrait et uniquement lorsque les autres conditions le nécessitent.

1. L'épaisseur de la paroi doit être mince ou épaisse

Le degré de retrait des pièces moulées en plastique est lié à l'épaisseur de la paroi du produit. Une épaisseur de paroi plus épaisse entraînera trop de rétrécissement des pièces moulées en plastique et sera sujette à des marques de naufrage. Bien sûr, une épaisseur de paroi excessive gaspille non seulement des ressources, mais prolonge également le cycle de moulage par injection et augmente encore les coûts de fabrication. L'image suivante montre l'épaisseur de paroi la plus mince et l'épaisseur de paroi recommandée pour les matériaux courants.

① Épaisseur de paroi recommandée pour les pièces moulées de petite taille ② Épaisseur de paroi recommandée pour les pièces moulées de moyenne taille

3. Épaisseur de paroi recommandée pour les pièces moulées de grande taille

2. Assurer une épaisseur de paroi uniforme

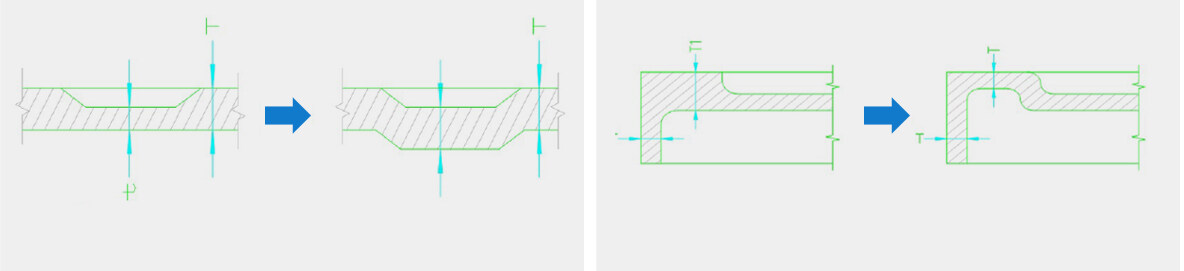

Lors du moulage par injection de pièces avec une épaisseur de paroi inégale, les thermoplastiques avec une épaisseur de paroi plus mince se refroidissent rapidement et les thermoplastiques avec une épaisseur de paroi plus épaisse se refroidissent lentement. Un refroidissement inégal entraîne plus de rétrécissement et de traces de naufrage. Garantir une épaisseur de paroi uniforme est l'une des solutions pour réduire le risque de rétrécissement. Si des parties inégales sont inévitables, le moule doit être conçu de sorte que le flux de matériau dans le moule passe de grossier à fin.

Les plastiques à parois minces se refroidissent et se solidifient rapidement, tandis que les plastiques à parois épaisses se refroidissent lentement, ce qui permet de créer des marques de naufrage.

3. Épaisseur de nervures de conception raisonnable

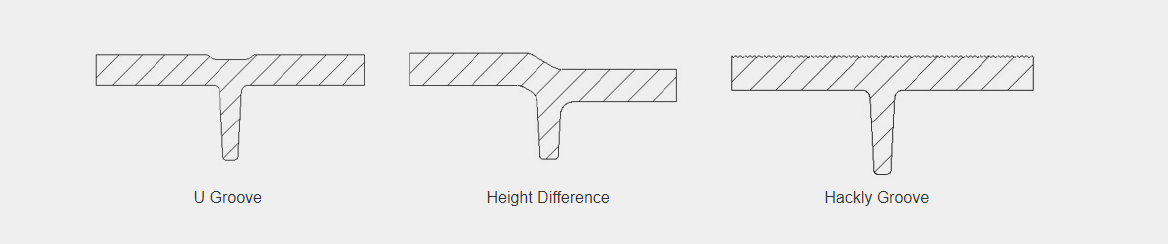

La contraction se produit là où les côtes sont épaisses. Concevez des nervures avec des rainures en U, des différences de hauteur, des rainures hackly et d'autres caractéristiques pour réduire le retrait.

4. Suivez les directives de conception du boss

Un bossage est une caractéristique de montage qui tiendra une vis ou une vis filetée. Si la conception du patron ne suit pas les directives de conception, les traces de naufrage sont susceptibles de provoquer des murs que le patron peut épaissir. Voici des guides de conception pour vous aider à obtenir des pièces qualifiées.

Travailler avec des partenaires fiables

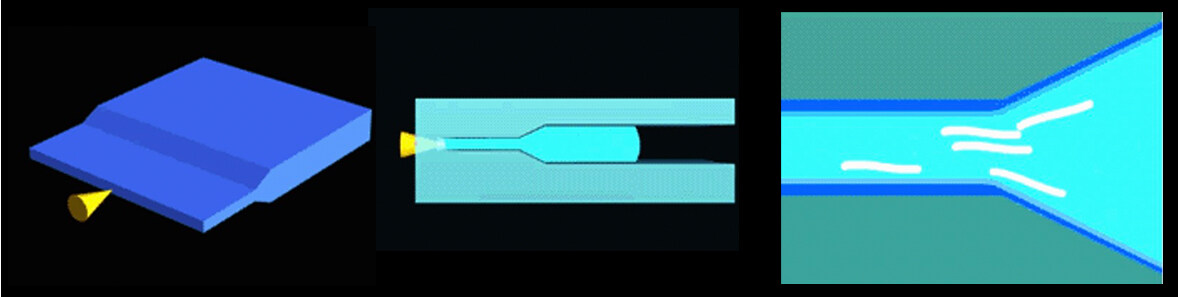

Pour un ingénieur qualifié, il est facile d'analyser les risques dans la conception d'un produit grâce à une grande expérience ou à un logiciel de simulation. Mais si la conception de votre produit est gelée, les ingénieurs experts peuvent toujours empêcher le produit de rétrécir. Par exemple, ajustez la porte pour rendre la masse fondue d'épaisseur en amincissement, concevez raisonnablement le système de canal froid du moule, ajustez les paramètres du processus de moulage par injection, etc., afin que la pièce réponde aux exigences attendues. Par conséquent, travailler avec des fournisseurs de fabrication expérimentés est une mesure de précaution clé pour réduire le risque de recevoir des produits défectueux. RPWORLD est dédié au moulage par injection et à la technologie de fabrication d'usinage CNC, et a une histoire de près de 20 ans. Si vous souhaitez parler de votre projet avec nos ingénieurs, contactez-nous pour obtenir une analyse DFM gratuite pour la conception de vos pièces.

Contactez-nous pour obtenir une analyse DFM gratuite pour la conception de vos pièces.