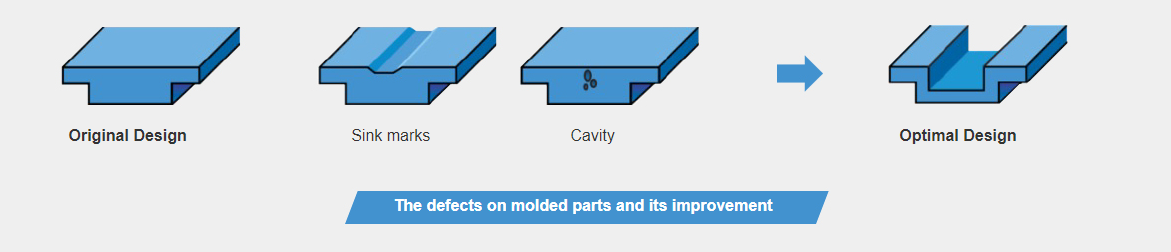

Las abolladuras son uno de los defectos comunes de las piezas moldeadas por inyección, que son abolladuras o depresiones superficiales en la superficie de las piezas moldeadas por inyección, que afectan la calidad y la apariencia de las piezas moldeadas por inyección.

Como proveedor de fabricación, recomendamos eliminarlo antes de que aparezca el hundimiento en la pieza moldeada, en lugar de apresurarse para encontrar una solución cuando aparece el hundimiento. Encontrar una solución significa que el diseño de las piezas moldeadas por inyección debe ser modificado, o el ingeniero debe ajustar la compuerta o el corredor del molde. Estas medidas no solo aumentan los costos de producción, sino que también extienden el ciclo de desarrollo del producto. Lo peor de todo es que, aunque has hecho todo lo posible, debes comprometerte y pensar que aún existen rastros de hundimiento.

Este artículo describe cómo evitar el hundimiento de las piezas moldeadas por inyección desde el principio, desde la selección de materiales adecuados y la mejora del diseño del producto, con el fin de eliminar fundamentalmente los defectos de las piezas moldeadas por inyección y mejorar aún más la calidad del producto y la eficiencia de la producción.

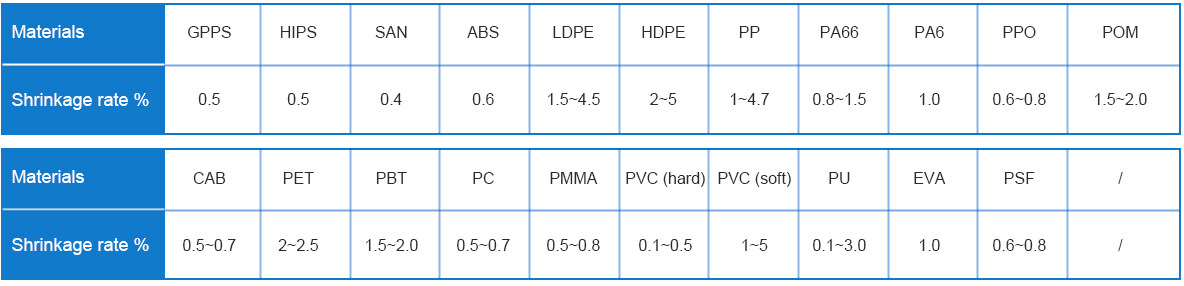

Toda la resina se encogerá cuando se enfríe. Diferentes materiales plásticos tienen diferentes tasas de contracción. PBT, PP y otros plásticos semicristalinos se hunden fácilmente, fáciles de causar rastros de hundimiento en la superficie de las piezas. Los plásticos amorfos, como PMMA, ABS, etc., no se hunden fácilmente, pueden reducir el riesgo de contracción. En comparación con los termoplásticos no reforzados y las espumas no estructurales, los plásticos reforzados y las espumas estructurales tienen una menor contracción y reducen en cierta medida los defectos de contracción. Para la contracción de diferentes materiales plásticos, vea la figura a continuación.

Además, los materiales plásticos menos líquidos, como las PC, no se pueden reponer bien debido al enfriamiento y la contracción del material fundido, lo que puede conducir fácilmente a marcas de hundimiento. Pero eso no significa que solo pueda elegir materiales con menor contracción para su producto, solo para reducir el riesgo de contracción de las piezas de plástico. Muchos factores afectan la elección del material, la contracción es solo uno de los factores a considerar. Intente utilizar materiales con tasas de contracción más bajas y úselos solo si se cumplen otras condiciones.

1.El grosor de la pared debe ser delgado no debe ser grueso

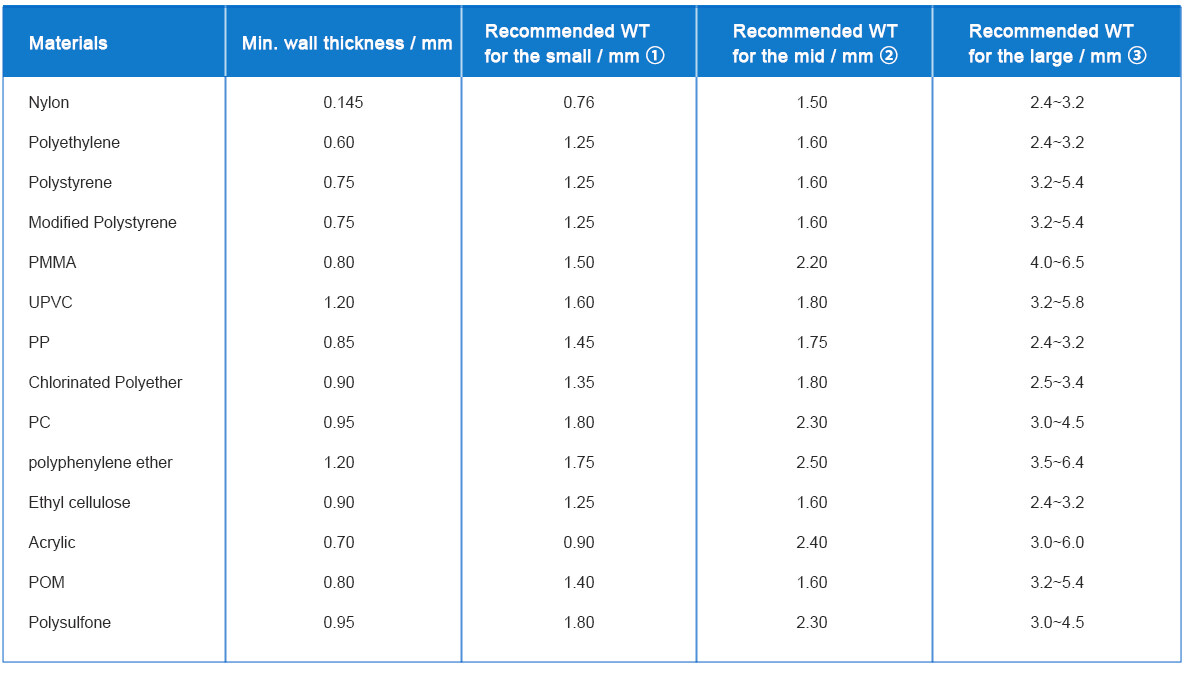

El grado de contracción de las piezas moldeadas de plástico está relacionado con el grosor de la pared del producto. Un grosor de pared más grueso puede causar que las piezas de plástico se contraigan demasiado, propensas a las marcas de hundimiento. Por supuesto, el grosor de la pared no solo desperdicia recursos, sino que también prolonga el ciclo de moldeo por inyección, lo que aumenta aún más los costos de fabricación. La siguiente figura muestra el grosor de pared más delgado y el grosor de pared recomendado para materiales comunes.

① espesor de pared recomendado para piezas moldeadas pequeñas ① espesor de pared recomendado para piezas moldeadas de tamaño mediano

③ espesor de pared recomendado de piezas moldeadas de gran tamaño

2.Asegúrese de que el grosor de la pared sea uniforme

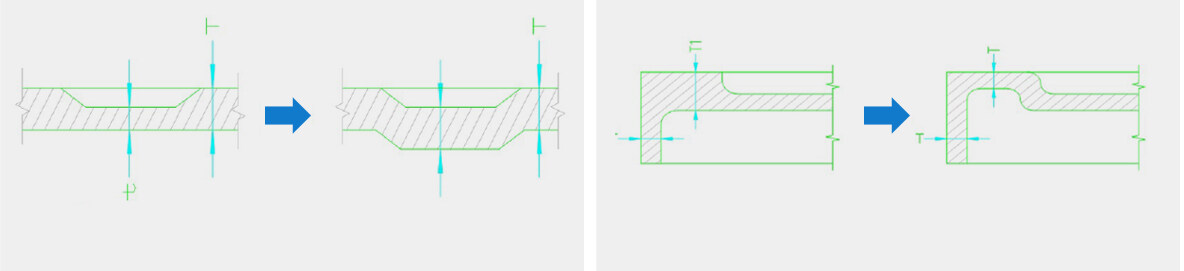

Cuando se inyecta una parte con un grosor de pared desigual, el termoplástico con un grosor de pared más delgado se enfría más rápido y el termoplástico con un grosor de pared más grueso se enfría más lentamente. El enfriamiento desigual conduce a más signos de contracción y hundimiento. Garantizar un grosor de pared uniforme es una de las soluciones para reducir el riesgo de contracción. Si la parte desigual es inevitable, entonces el diseño del molde debe hacer que el flujo de material en el molde de grueso a delgado.

El plástico de paredes delgadas se enfría y se solidifica rápidamente, mientras que el plástico de paredes gruesas se enfría lentamente, lo que hace posible producir rastros de hundimiento.

3.Diseño razonable del grosor de la costilla

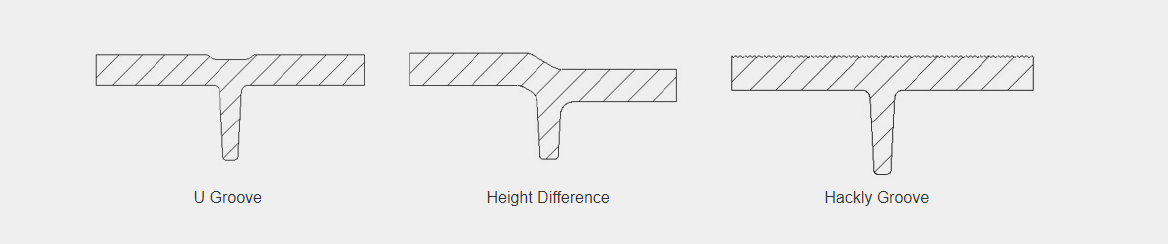

La contracción ocurre en las costillas gruesas. Diseñado con ranura en U, diferencia de altura, ranura trasera y otras características de las costillas para reducir la contracción.

4.Siga las pautas de diseño de boss

Un saliente es una característica de montaje que sostendrá un tornillo o tornillo roscado. Si el diseño del jefe no sigue las pautas de diseño, es probable que los rastros de hundimiento hagan que el jefe se espese. La siguiente es una guía de diseño para ayudarlo a obtener piezas calificadas.

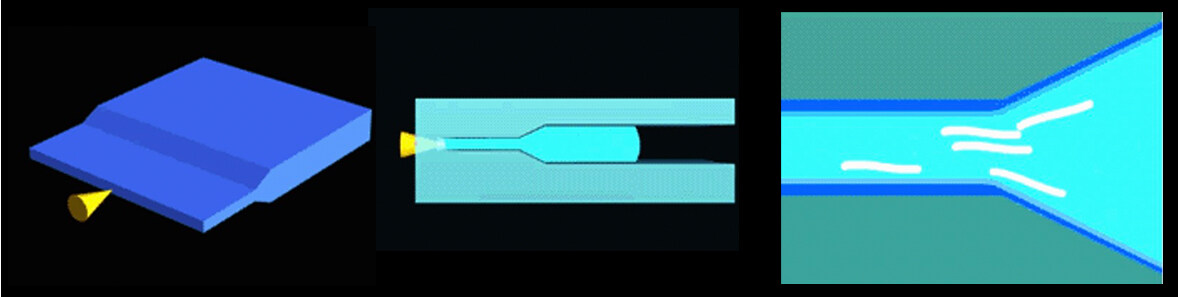

Trabaja con socios confiables

Para un ingeniero calificado, los riesgos en el diseño del producto se pueden analizar fácilmente con una gran cantidad de experiencia o software de simulación. Pero si el diseño de su producto está congelado, los ingenieros expertos aún pueden evitar que el producto se reduzca. Por ejemplo, ajuste la puerta, de modo que la masa fundida de espesor a adelgazamiento, el diseño racional del sistema de flujo en frío del molde, ajuste los parámetros del proceso de moldeo por inyección, para que las piezas cumplan con los requisitos deseados. Por lo tanto, trabajar con proveedores de fabricación experimentados es una medida de precaución clave para reducir el riesgo de recibir productos defectuosos. RPWORLD está comprometido con el moldeo por inyección y la tecnología de fabricación de mecanizado CNC, tiene casi 20 años de historia. Si desea hablar con nuestros ingenieros sobre su proyecto, comuníquese con los Estados Unidos para obtener un análisis DFM gratuito para su diseño de piezas.

Póngase en contacto con los Estados Unidos para obtener un análisis DFM gratuito para su diseño de piezas.