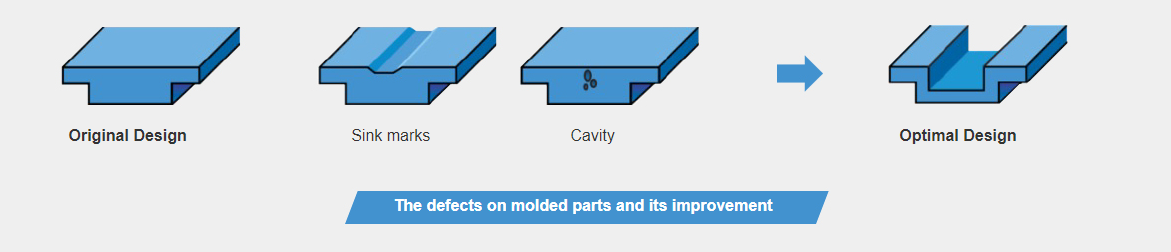

凹みは射出成形品の一般的な欠陥の1つであり、射出成形品の品質と外観に影響を与える、射出成形品の表面の凹みまたは浅いくぼみである。

製造サプライヤーとしては、成形品にヒケが発生したときに慌てて解決策を探るのではなく、ヒケが発生する前に除去することを推奨しています。解決策を探すということは、射出成形品の設計を変更する必要があるか、エンジニアが金型のゲートまたはランナーを調整する必要があることを意味します。こうした対策は、生産コストの増加だけでなく、製品開発期間の長期化にもつながっている。最悪なのは、あらゆる努力をしているにもかかわらず、沈下の痕跡が残っているとの妥協をしなければならないことです。

本論文は、適切な材料の選択、製品設計の改善などの面からどのようにして射出成形品の沈み込みを最初から回避して、根本的に射出成形品の欠陥を解消して、さらに製品の品質と生産効率を向上させることを期待して紹介した。

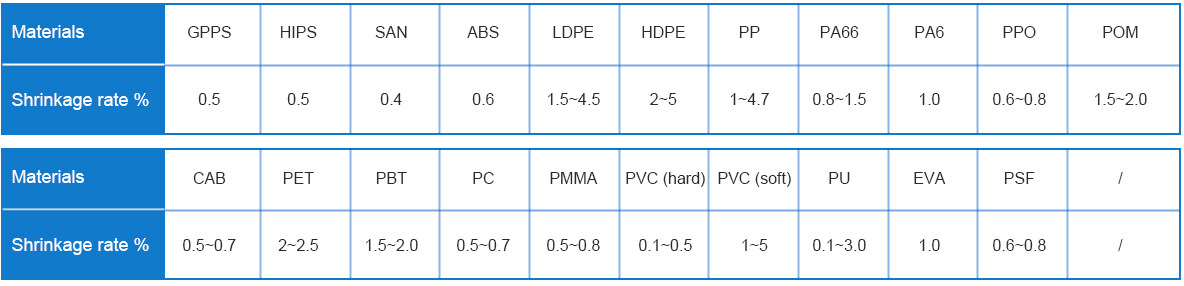

すべての樹脂は冷却すると収縮する。プラスチック素材によって収縮率は異なる。PBTやPPなどの半結晶プラスチックは沈みやすく、部品表面に沈み込み跡がつきやすい。PMMAやABSなどのアモルファスプラスチックは沈みにくく、収縮リスクを軽減できる。強化プラスチックおよび構造発泡体は、非強化熱可塑性プラスチックおよび非構造発泡体に比べて収縮率が低く、収縮不良がある程度低減される。プラスチック材料別の収縮率については次の図を参照してください。

このほか、PCなど流動性の低いプラスチック材料は、溶けた材料が冷却収縮する際にうまく補充できないため、沈み込みが生じやすい。だからといって、製品に収縮率の低い素材しか選べないというわけではなく、単にプラスチック部品の収縮リスクを軽減するためです。材料選択に影響する要素は多く、収縮は考慮要素の1つにすぎない。できるだけ収縮率の低い材料を使用し、他の条件が必要な場合にのみ使用します。

1.肉厚は薄いほうがよいか厚いほうがよいか

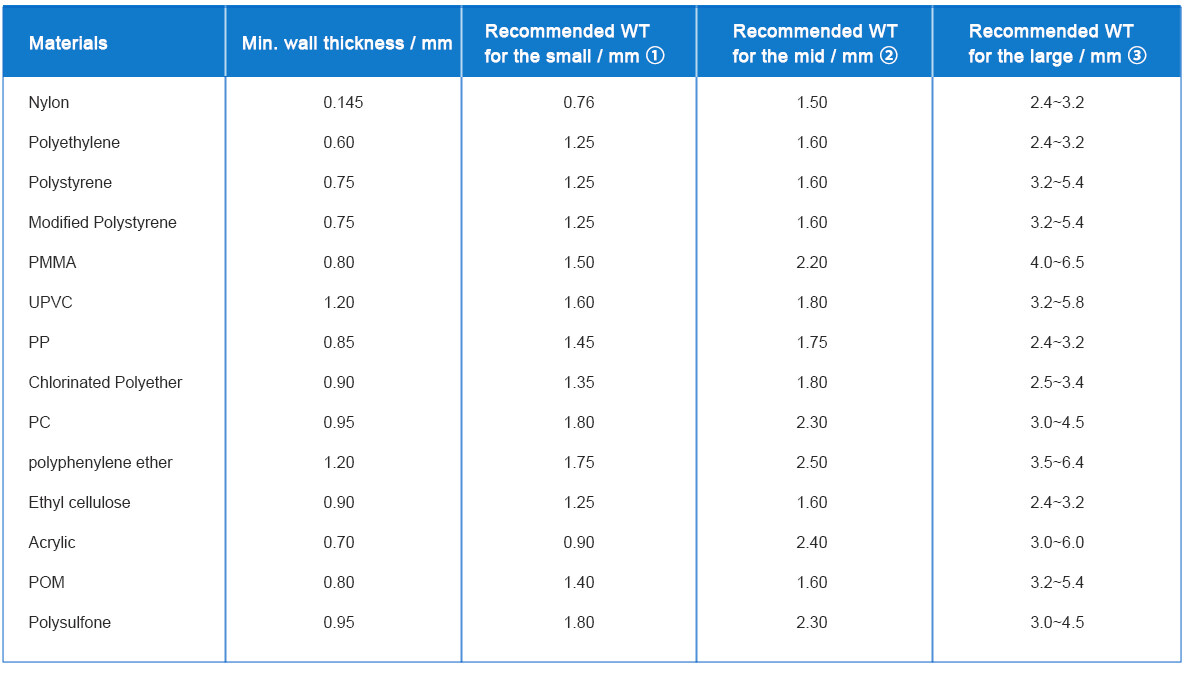

プラスチック成形品の収縮の程度は、製品の肉厚と関係がある。肉厚が厚いと、プラスチック成形品が収縮しすぎてヒケができやすくなります。もちろん、過剰な肉厚は、資源を浪費するだけでなく、射出成形サイクルを長くし、さらに製造コストを増大させる。次の図は、一般的な材料の最も薄い肉厚と推奨される肉厚を示しています。

①小型成形品の推奨肉厚②中型成形品の推奨肉厚

③大サイズ成形品は肉厚がおすすめ

2.肉厚を均一にする

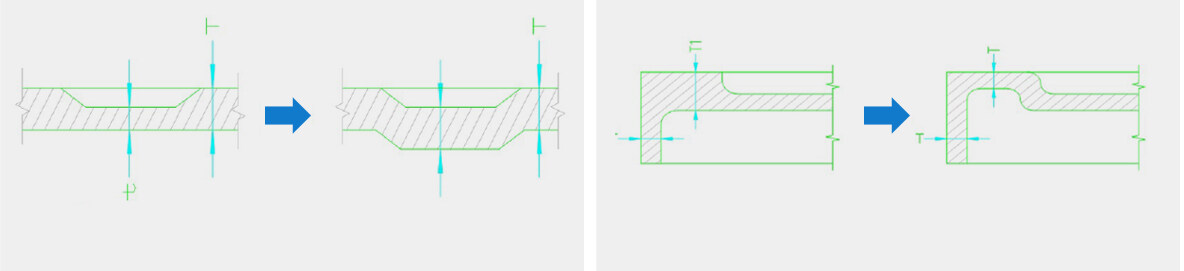

肉厚が不均一な部品を射出成形する場合、肉厚が薄い熱可塑性は冷却が速く、肉厚が厚い熱可塑性は冷却が遅い。不均一な冷却により、収縮や沈み込みの跡が多くなります。肉厚を均一にすることは、収縮のリスクを軽減する解決策の1つです。不均一な部分が避けられない場合は、金型内で材料の流れが粗くなるように金型を設計する必要があります。

薄い肉厚のプラスチックは冷却・凝固が速く、厚い肉厚のプラスチックは冷却が遅く、沈み込み跡ができる可能性がある。

3.肋骨の厚さを合理的に設計する

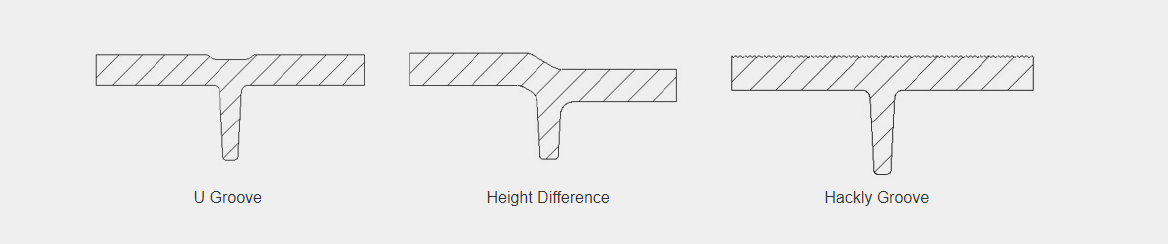

収縮は肋骨の太いところで起こる。U字溝、高低差、ハックリー溝などの特徴を持つリブを設計し、収縮を抑えている。

4.ボスのデザインガイドラインに従う

ボスは取り付けフィーチャーであり、ねじまたはねじ切りねじが開かれます。ボスの設計が設計ガイドラインに従わない場合、沈み込み跡はボスが厚くなる可能性のある壁を作る可能性が高い。以下は、適切なパーツを取得するための設計ガイドです。

信頼できるパートナーとの連携

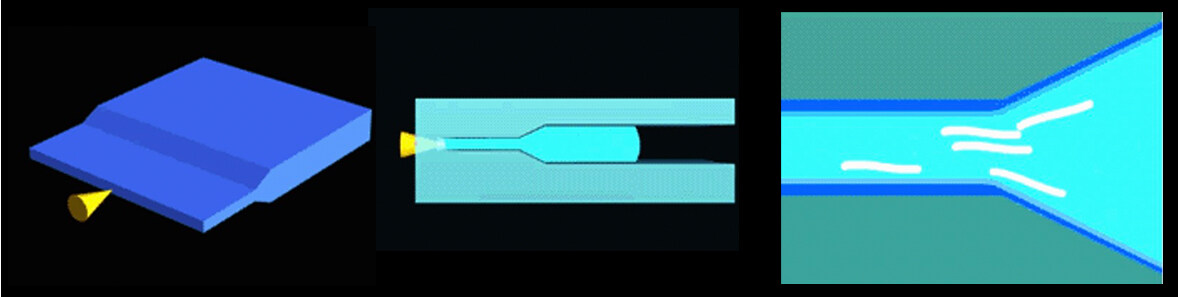

熟練したエンジニアであれば、豊富な経験やシミュレーションソフトによって、製品設計におけるリスクを容易に分析することができます。しかし、製品設計が凍結されても、専門技術者は製品の縮小を防ぐことができます。例えば、溶融物を厚さから薄くするためのゲートの調整、金型のコールドランナーシステムの合理的な設計、射出成形中のパラメータの調整など、部品が期待された要件を満たすようにすることができます。そのため、実績のある製造業者との連携は、不良品を受け取るリスクを軽減する上で重要な予防対策となる。RPWORLDは射出成形とNC加工製造技術に力を入れており、すでに20年近くの歴史がある。プロジェクトについて当社のエンジニアと話したい場合は、米国にお問い合わせください。無料のDFM分析で部品設計を行うことができます。

米国にお問い合わせください。無料のDFM分析で部品設計をご利用いただけます。