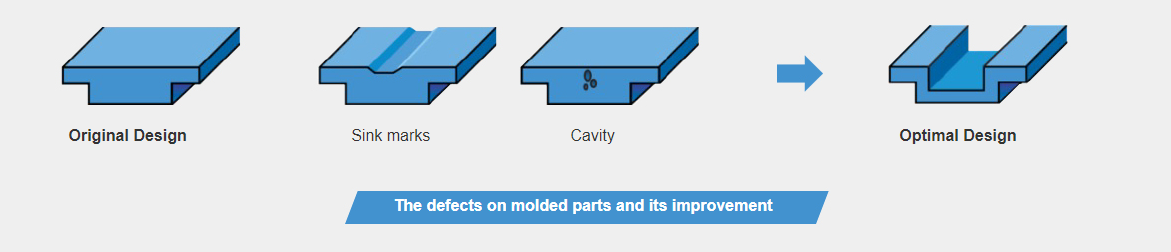

Wgniecenia są jedną z typowych wad części formowanych wtryskowo, są to wgniecenia lub płytkie wgłębienia na powierzchni części formowanych wtryskowo, które wpływają na jakość i wygląd części formowanych wtryskowo.

Jako dostawca produkcji zalecamy wyeliminowanie śladów na części formowanej, zanim się pojawią, zamiast spieszyć się, aby znaleźć rozwiązanie, gdy pojawią się ślady. Znalezienie rozwiązania oznacza, że projekt części formowanej wtryskowo musi zostać zmodyfikowany lub inżynier musi wyregulować bramkę formy lub prowadnicę. Środki te nie tylko zwiększają koszty produkcji, ale także wydłużają cykl rozwoju produktu. Najgorsze jest to, że pomimo wszystkich wysiłków, które włożyłeś, musisz pójść na kompromis, myśląc, że ślady zatonięcia wciąż istnieją.

W tym artykule opisano, jak od samego początku unikać zapadania się części formowanych wtryskowo od aspektów wyboru odpowiednich materiałów i ulepszenia projektu produktu, w celu fundamentalnego wyeliminowania wad części formowanych wtryskowo i dalszej poprawy jakości produktu i wydajności produkcji.

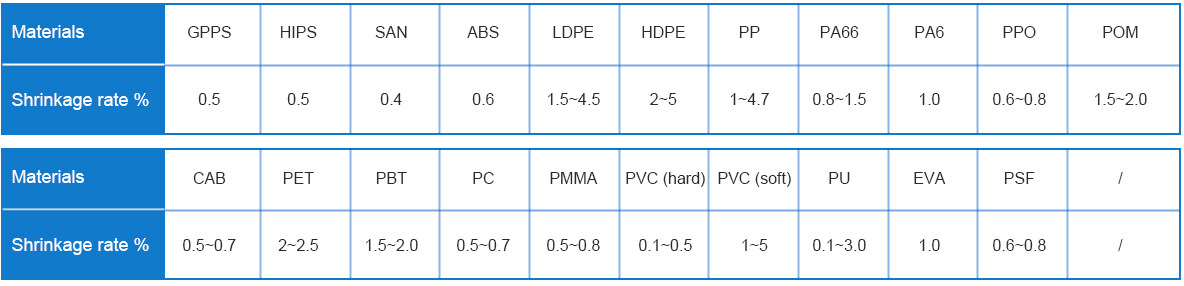

Wszystkie żywice kurczą się po schłodzeniu. Różne tworzywa sztuczne mają różne skurcze. Półkrystaliczne tworzywa sztuczne, takie jak PBT i PP, łatwo zatapiają się i łatwo powodują ślady zatapiania na powierzchni części. Amorficzne tworzywa sztuczne, takie jak PMMA, ABS itp., Nie są łatwe do zatopienia i mogą zmniejszyć ryzyko skurczu. Wzmocnione tworzywa sztuczne i pianki strukturalne mają niższy skurcz i do pewnego stopnia zmniejszają defekty skurczowe niż niewzmocnione tworzywa termoplastyczne i pianki niestrukturalne. Rysunek poniżej pokazuje skurcz różnych materiałów z tworzyw sztucznych.

Ponadto materiały z tworzyw sztucznych o niskiej płynności, takie jak PC, nie mogą być dobrze uzupełnione, gdy stopiony materiał jest schłodzony i kurczy się, co może łatwo powodować ślady topnienia. Nie oznacza to jednak, że możesz wybrać tylko materiały o niższym skurczu dla swojego produktu, aby zmniejszyć ryzyko skurczu części z tworzyw sztucznych. Na wybór materiałów wpływa wiele czynników, a skurcz jest tylko jednym z czynników. Staraj się używać materiałów o niższym skurczu i używaj ich tylko wtedy, gdy spełnią się inne warunki.

1.Grubość ścianki powinna być cienka, a nie gruba

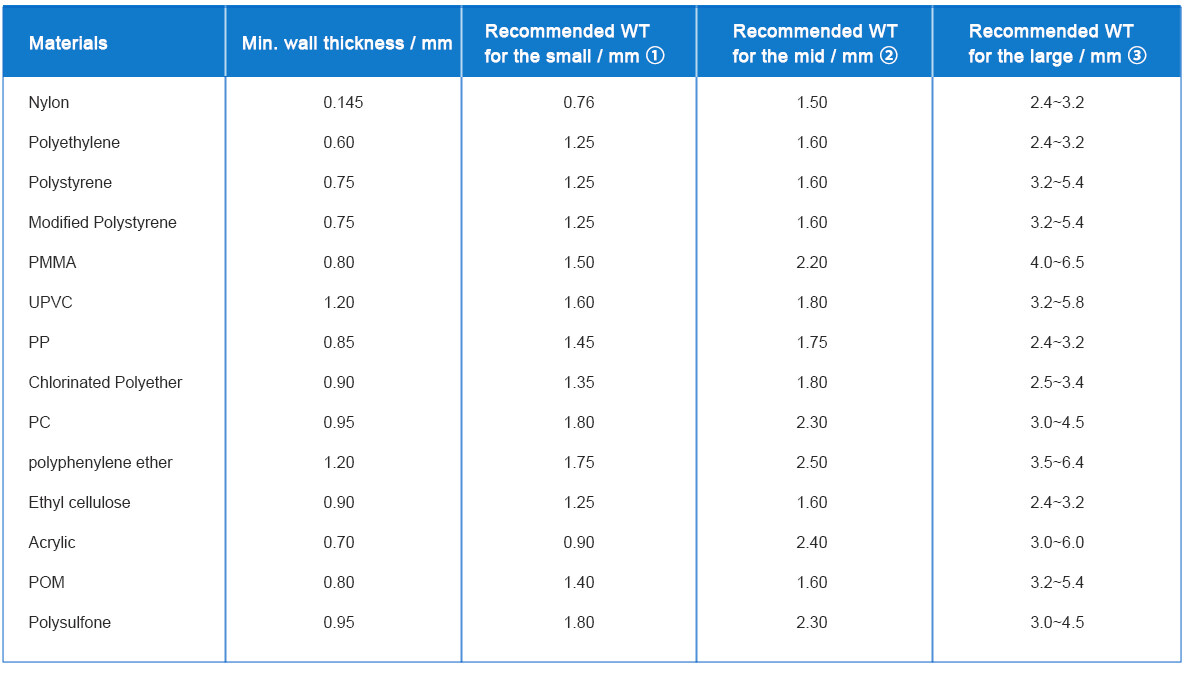

Stopień skurczu formowania z tworzywa sztucznego zależy od grubości ścianki produktu. Grubsza grubość ścianki może powodować zbyt duże kurczenie się plastikowych części formujących, co jest podatne na ślady. Oczywiście zbyt gruba grubość ścianki nie tylko marnuje zasoby, ale także wydłuża cykl formowania wtryskowego, dodatkowo zwiększając koszty produkcji. Poniższy rysunek pokazuje najgrubszą ścianę i zalecaną grubość ścianek popularnych materiałów.

1 Zalecana grubość ścianki dla małych części formowanych 2 Zalecana grubość ścianki dla średnich części formowanych

3 Zalecana grubość ścianki dla formowanych części o dużych rozmiarach

2)Zapewnij jednolitą grubość ścianki

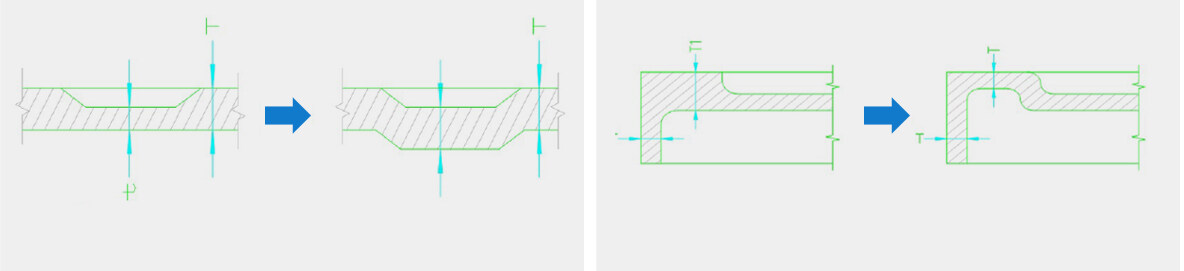

Podczas formowania wtryskowego części o nierównej grubości ścianki chłodzenie termoplastyczne o cieńszej grubości ścianki jest szybsze, a chłodzenie termoplastyczne o grubszej grubości ścianki jest wolniejsze. Nierówne chłodzenie powoduje więcej śladów skurczu i tonięcia. Zapewnienie jednolitej grubości ścianki jest jednym z rozwiązań zmniejszających ryzyko skurczu. Jeśli nierówna część jest nieunikniona, forma powinna być zaprojektowana tak, aby materiał przepływał z grubej na cieńszą w formie.

Tworzywa sztuczne o cienkich ściankach szybko się chłodzą i zestalają, podczas gdy tworzywa sztuczne o grubych ściankach chłodzą się powoli, co umożliwia tonięcie śladów.

3)Rozsądna konstrukcja grubości żebra

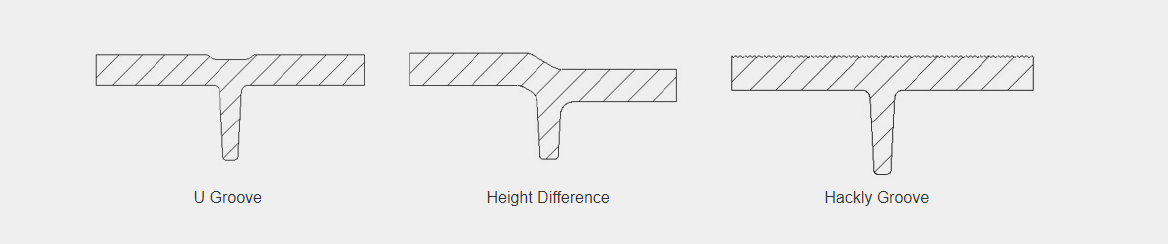

Skurcz występuje, gdy żebra są grube. Zaprojektuj żebra z rowkami w kształcie litery U, różnicami wysokości, rowkami hackly itp., Aby zmniejszyć skurcz.

4Postępuj zgodnie z wytycznymi projektowymi bossa

Występ jest funkcją montażową, która będzie trzymać śrubę lub gwintowaną śrubę formującą. Jeśli projekt szefa nie jest zgodny z wytycznymi projektowymi, ślady tonięcia mogą spowodować, że szef może pogrubić ścianę. Poniżej znajdują się przewodniki projektowe, które pomogą Ci zdobyć kwalifikowane części.

Współpracuj z wiarygodnymi partnerami

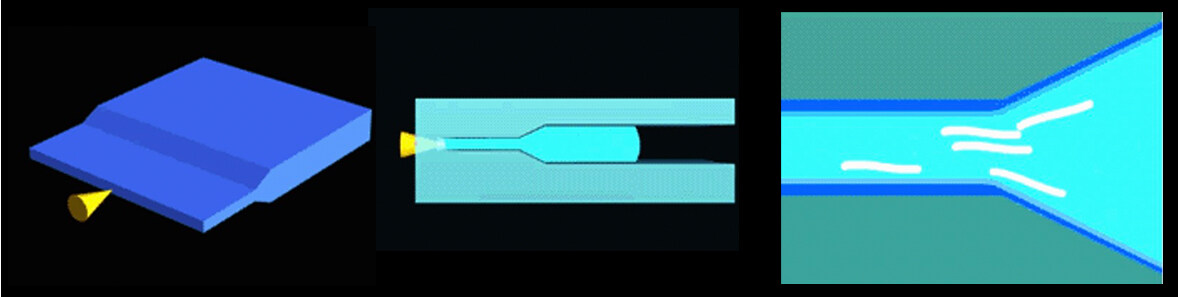

Dla wykwalifikowanego inżyniera ryzyko związane z projektowaniem produktu można łatwo przeanalizować dzięki bogatemu doświadczeniu lub oprogramowaniu do symulacji. Ale jeśli projekt produktu zostanie zamrożony, eksperci-inżynierowie nadal mogą zapobiec kurczeniu się produktu. Na przykład wyreguluj bramkę, aby stop stał się grubszy i cieńszy, racjonalnie zaprojektuj system zimnego kanału formy, dostosuj parametry w procesie formowania wtryskowego i tym podobne, aby części spełniały oczekiwane wymagania. Dlatego współpraca z doświadczonymi dostawcami produkcyjnymi jest kluczowym środkiem zapobiegawczym w celu zmniejszenia ryzyka otrzymania wadliwych produktów. RPWORLD zajmuje się formowaniem wtryskowym i technologią produkcji CNC i ma prawie 20-letnią historię. Jeśli chcesz porozmawiać z naszymi inżynierami o swoim projekcie, skontaktuj się z USA, aby uzyskać bezpłatną analizę DFM projektu części.

Skontaktuj się ze Stanami Zjednoczonymi, aby uzyskać bezpłatną analizę DFM dla projektu części.